Курсовая работа: Разработка автоматической линии для обработки детали типа Вал

1.3 Нормирование технологического процесса

Нормируются только те операции, которые подлежат автоматизации. В составленном выше технологическом процессе целесообразно автоматизировать фрезерно-центровальную, токарную и вертикально-фрезерную операции, так как эти операции наиболее близки по длительности и не прерываются другими операциями.

Нормирование технологического процесса состоит в назначении режимов обработки и определении рабочего времени переходов. Для каждого перехода по [2, с.36-379] были назначены и рассчитаны по известным зависимостям подача, скорость резания, частота вращения шпинделя, величины перебегов и врезания, рабочее время переходов. Результаты сведены в таблицу [Приложение А].

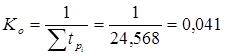

На основании нормирования технологического процесса определим технологическую производительность для неавтоматизированного процесса:

шт/мин

шт/мин

где ![]() – машинное время выполнения составной операции;

– машинное время выполнения составной операции;

![]() 0,153 + 22,789 + 1,126 = 24,568мин.

0,153 + 22,789 + 1,126 = 24,568мин.

1.4 Определение перечня холостых операций

Перечень холостых операций назначен с условием того, что токарные операции будут производиться на одном однопозиционном токарном станке с ЧПУ, а фрезерные – на одном однопозиционном вертикально-фрезерном станке.

Таблица 1– Перечень холостых операций

| Наименование рабочей операции | Наименование холостой (обеспечивающей) операции |

| 10 Фрезерно-центровальная | 1.1 Ориентировать деталь |

| 1.2 Подать деталь в рабочую зону | |

| 1.3 Закрепить деталь | |

| 1.4 Подвести фрезы на быстром ходу | |

| 1.5 Отвести фрезы на быстром ходу | |

| 1.6 Подвести центровочные свёрла на быстром ходу | |

| 1.7 Отвести центровочные свёрла на быстром ходу | |

| 1.8 Раскрепить деталь | |

| 1.9 Удалить деталь из рабочей зоны | |

| 15 Токарная | 2.1 Ориентировать деталь |

| 2.2 Подать деталь в рабочую зону | |

| 2.3 Закрепить деталь | |

| 2.4 Подвести резец на быстром ходу | |

| 2.5 Отвести резец на быстром ходу | |

| 2.6 Раскрепить деталь | |

| 2.7 Закрепить деталь | |

| 2.8 Подвести резец на быстром ходу | |

| 2.9 Отвести резец на быстром ходу | |

| 2.10 Раскрепить деталь | |

| 2.11 Удалить деталь из рабочей зоны | |

| 20 Вертикально-фрезерная | 3.1 Ориентировать деталь |

| 3.2 Подать деталь в рабочую зону | |

| 3.3 Закрепить деталь | |

| 3.4 Подвести инструмент на быстром ходу | |

| 3.5 Отвести инструмент на быстром ходу | |

| 3.10 Раскрепить деталь | |

| 3.11 Удалить деталь из рабочей зоны |

1.5 Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности

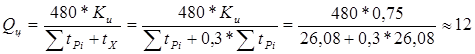

Определим ожидаемую производительность системы технологического оборудования за смену для неавтоматизированного производства:

шт/см;

шт/см;

где ![]() – коэффициент использования линии, принимаем

– коэффициент использования линии, принимаем ![]() =0,75

=0,75

Требуемая серийная производительность:

![]() шт/см.

шт/см.

Так как заданная (требуемая) суточная производительность Qтр=72 шт/см, то необходимо синтезировать вариант АЛ которая позволила бы обеспечить заданную производительность.

2.СИНТЕЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ С ЖЕСТКОЙ СВЯЗЬЮ

2.1 Синтез вариантов компоновок АЛ обеспечивающих заданную производительность

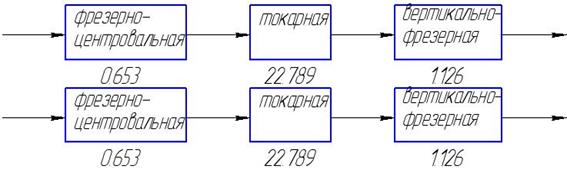

Если не менять техпроцесс, а просто базовое оборудование объединить в линию (здесь число позиций q=2) (рис.1), то можно повысить производительность:

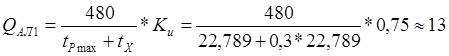

шт/см.

шт/см.

Рисунок 1 - Схема АЛ состоящая из базовых станков q=3

Производительность такой линии немного возросла, но она не удовлетворяет требуемой.

Если увеличить число параллельных потоков p=2, то производительность линии увеличивается соответственно в 2 раза (рис. 2).

QАЛ2 =2*QАЛ1 =2*13=26 шт/см.

Рисунок 2 - Схема АЛ состоящая из двух потоков m=2, q=3

Производительность такой линии также не удовлетворяет требуемой.