Курсовая работа: Разработка бункерно-ориентирующего устройства для ориентации заготовок в пространстве и подачи

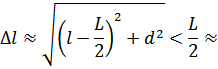

![]() ,

,

принимаем Δl =17 мм

Число вырезов (карманов) для первичной ориентации определяют по длине окружности диска, а шаг корректируется с учетом толщины перегородки δ.

Число карманов:

![]() , принимаем z=16

, принимаем z=16

где D= 350 мм — диаметр диска,

![]()

Размеры вырезов (карманов) для захвата и первичной ориентации и карманов для вторичной ориентации следующие:

![]() ;

;

![]()

где L — длина выреза в мм.

Остальные конструктивные элементы принимаем следующими:

- угол наклона бункера к горизонтальной плоскости α= 45—50°, принимаем α=45°;

- толщина стенки бункера b=1,5—3 мм, принимаем b=3 мм ;

- коэффициент вероятности захвата η=0,6 - 0,65, принимаем η=0,6.

Средняя производительность механизма:

![]()

6. Описание конструкции дискового бункерного загрузочного устройства с поворотными механизмами

Карманное загрузочное устройство, применяемое для подачи цилиндрических заготовок, со смещенным с оси симметрии центром тяжести показано на рис. 6.1.

Рисунок 6.1 – Загрузочное устройство с карманами

Заготовки, засыпанные в бункер, подвергаются интенсивному ворошению вращающимся диском 7, который приводится в движение валом 11 и червячной парой 12. В нижней части бункера заготовки западают в щель, образованную с одной стороны внутренней стенкой бункера, а с другой - диском 7, диаметр которого меньше внутреннего диаметра бункера. Стенками 2 карманов щель разделена на участки, длина которых больше длины заготовки. Запавшая в щель заготовка при вращении диска 8 продвигается стенкой кармана вверх по наклонной дорожке (неподвижному диску 9).

Карманы диска 8, образованные стенками 2, разделены перегородками на две части. Перегородка со стороны западания изделия заострена и служит ножевой опорой при ориентировании заготовки. В процессе транспортирования вверх заготовки располагаются на ножевой опоре 1, но повернуться на ней не могут, встречая препятствия со стороны стенки бункера. Заготовка опрокидывается в левую или правую часть кармана, когда подходит к вырезу, находящемуся в верхней части бункера. Заготовки, запавшие в карманы, транспортируются вниз и на втором обороте выпадают в приемное окно диска 8, а оттуда поступают в гофрированный лоток в горизонтальном положении.

Вращательное движения диска 8 осуществляется посредством шкива 14, вала 15, червячной пары 13, пустотелого вала 5 и предохранительной муфты 3 с кулачками 4. Для выключения шкива 14 предусмотрена кулачковая муфта 16. Для передачи вращения червячной паре 12 на левом конце червячного вала 15 посажено зубчатое колесо Z= 26. Данное устройство включает в себя двух-червячный редуктор с бункером и два вращающихся в противоположном направлении диска: диск 8, поддерживаемый тремя роликами 10, и диск 7.

7. Описание принципиальной схемы обработки детали

Подача заготовок на бесцентрово-шлифовальный станок производиться следующим образом.

Рисунок 7.1 – Принципиальная схема обработки детали