Курсовая работа: Разработка операционного технологического процесса изготовления детали типа вал

Подача, мм/об.:

вертикальная

радиальная

осевая

0,75-7,5

0,2-2,25

0,13-2,6

Мощность главного электродвигателя, кВт

10

Масса, т

9,7

8. Расчет режимов резания

Расчитаем режимы резания для рассверливания отверстия Ø56

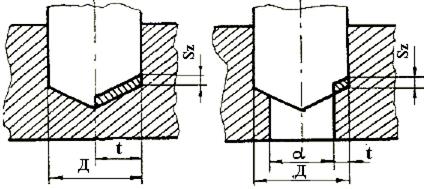

Сверление, зенкерование и развёртывание являются наиболее распространёнными технологическими способами обработки круглых отверстий. Сверление (рис.8.1) - основной метод образования отверстий в металле обрабатываемых заготовок.

Рисунок 8.1. Схема резания при сверлении и рассверливании

При сверлении, как правило, используются стандартные свёрла, имеющие две режущие кромки, расположенные диаметрально относительно друг друга.

Просверленные отверстия чаще всего не имеют абсолютно правильной цилиндрической формы. Их поперечные сечения представляют форму овала, а продольные - небольшую конусность.

При сверлении глубина резания принимается t=0,5D, а при рассверливании, зенкеровании или развёртывании t=0,5(D-d), где

D -диаметр инструмента, мм; d - диаметр предварительного отверстия, мм.

t=0,5(D-d)=0,5(56-20)=18 мм

Подачу назначаю руководствуясь приложением 5

S=0.8 мм/об

Назначенная подача должна быть скорректирована по паспорту выбранного станка. При этом необходимо выдержать условие: Sст <S, где Sст - окончательно установленное по паспорту значение подачи.

Scт=0,8 мм/об

Скорость резания, м/мин, определяется:

где D - диаметр сверла, зенкера или развёртки, мм; Kv - общий поправочный коэффициент.

Общий поправочный коёффициент на скорость резания, учитывающий фактические условия резания определяется по формуле: