Курсовая работа: Разработка участка по получению магнитопласта на основе полиамида-6 методом литья под давлением

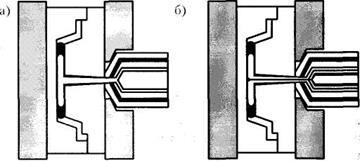

Рис.4 Схема двухканального (а) и трехканального (б) соинжекционного литья под давлением с использованием двух- и трехинжекционных узлов

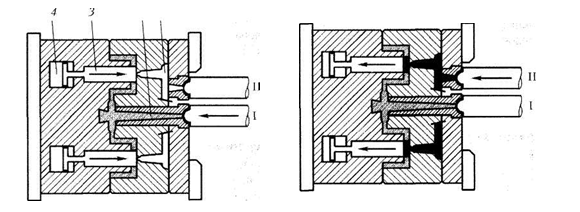

Литье в многокомпонентные формы (Multi-component injection molding) позволяет получать изделия с четким разделением цветов, а также детали гибридной конструкции (рис.5), в которых из каждого полимерного материала исполнена центральная или периферийная часть. В этом случае инжекционные узлы выполняют традиционные функции, а конструкция детали определяется устройством литьевой формы. На представленной схеме литьевая форма имеет две литниковых системы (1 и 2), постоянно сомкнутые с инжекционными узлами I и II. В пуансоне формы имеются подвижные вставки 3, перемещаемые пневмоприводами 4. Вставки оформляют тот или иной конструкционный элемент изделия. Особенность этого метода состоит в том, что работа узлов инжекции происходит изолировано друг от друга. Поэтому если узел II в приведенном примере работает в режиме инжекции, то узел I может действовать в интрузионном режиме, благодаря чему объем части изделия, формуемой из полимера I, может иметь весьма значительный размер.

|

Рис.5. Схема многокомпонентного литья

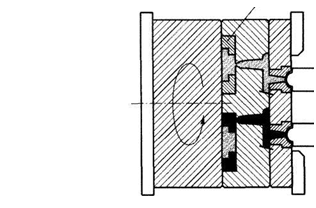

Ротационное литье (не путать с ротационными ЛМ) является разновидностью описанного выше способа, поскольку позволяет решать те же задачи (рис.6), однако требует использования съемной вставки. После оформления центральной части изделия (узел I) вставка извлекается, а в образовавшийся объем инжектируется расплав из узла П. В цикл производства изделия ротационным литьем введена дополнительная операция размыкания формы и удаления (установки) вставки, что не способствует высокой производительности метода.

|

Съемная вставка |

Рис. 6 Схема ротационного литья

2. Описание технологического процесса

2. Описание технологического процесса

При получении магнитопластов методом полимеризационного наполнения предложена следующая схема производства.

Капролактам в виде кристаллов, размером 2 мм из емкости для хранения поз.1 поступает в смеситель поз.5. Туда же из бункера поз.2 подается вода. В смеситель также добавляется уксусная кислота из емкости поз.3. Компоненты поступают в смеситель с помощью весовых дозаторов. Смешение проводится в среде инертного газа – азота для предотвращения окисления смеси. Смеситель обогревается горячей водой, температура в смесителе 90°С. Капролактам расплавляется, смешивается с добавками и с помощью насоса поз.7 подается в следующий смеситель поз.6. Из герметичной емкости для хранения поз.4 в смеситель поз.6 с помощью весового дозатора подается феррит Ba. Смешение происходит также в инертной среде, при той же температуре. Затем подготовленная смесь поступает в автоклав поз.11, где происходит полимеризация капролактама на поверхности и в объеме наполнителя при температуре 250°С. После завершения процесса полимеризации из полученного материала формуется жилка, диаметром 2 мм, при продавливании через фильеру, которая проходит через ванну поз.17 с холодной умягченной водой. С помощью тянущих валков поз.15 и направляющих поз.14 жилка направляется на резательный станок поз.18.

Синтезированный ПКА – полимерная основа магнитопласта – содержит большое количество НМС. Поэтому полученный после резки гранулят поступает в промежуточный бункер поз.20, а затем – в промыватель-экстрактор поз.25 для удаления НМС. Экстракция проводится горячей водой (температура воды 80°С) не менее 4-5 раз. Остаточное содержание НМС составляет около 2%. Промывные воды далее после экстракции направляются насосом поз.10 на регенерацию: вначале на установку для улавливания феррита Ba поз.9, снабженную магнитом, а затем – на фильтр поз.8 для удаления несполимеризовавшегося капролактама. В качестве материала фильтра можно использовать композиционные ионообменные волокнистые массы. Затем насосом поз.12 чистая вода возвращается в цикл.

Отмытый гранулят транспортером поз.24 направляется в промежуточную емкость с дозатором поз.13, а затем – в барабанную сушилку поз.16 для удаления избыточной влаги, поглощенной на стадии экстракции. Сушка проводится при температуре 105°С с помощью горячего воздуха. После завершения сушки материал собирается в бункере для хранения с весовым дозатором поз.23.

Изготовление изделий из магнитопласта осуществляется методом литья под давлением при температуре пластикации до 300°С, удельном давлении литья 1400 кгс/см2 на термопластавтомате поз.19 с последующим намагничиванием на установке поз.21 с применением импульсных магнитных полей. На термопластавтомат материал также поступает с помощью транспортирующего устройства поз.22.

3. Параметры технологического процесса

· Соотношение компонентов:

Таблица 1

|

Капролактам |

20% |

|

Вода |

1% от М капролактама |

|

Фосфорная кислота |

1% от М капролактама |

|

Сплав Nd-Fe-B |

80% |

· Температура полимеризации:

Т = 250 ± 5°С

· Время полимеризации:

t = 3 часа