Курсовая работа: Регулирование давления в рабочем пространстве дуговой сталеплавильной печи ДСП-25Н5

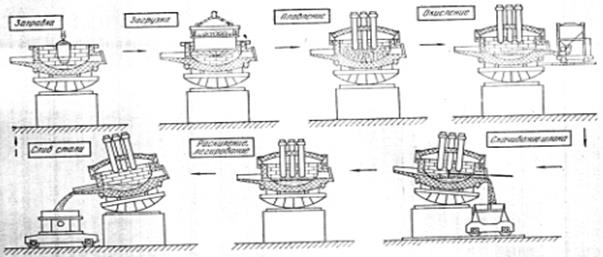

Процесс плавления стали наглядно представлен в следующем рисунке:

Рисунок 2 - Технологическая схема производства стали в дуговой сталеплавильной печи.

Дуговые печи, являющиеся плавильными агрегатами периодического действия, в основном используются для плавки стали, а в ряде случаев чугуна в литейных цехах. На заводе ПФ ТОО “Кастинг” печь ДСП-25Н5 используется для выплавки стали.

На заводе ПФ ТОО “Кастинг” загрузка печи производится двумя корзинами. В первой корзине на дне лежит известняк, во второй – коксик, после чего идёт металл.

1 корзина

| стружка |

| уголок, швеллер (1тонна) |

| связка, проволока (2тонны) |

| габаритный лом (5тонн) |

| мягкий лом (2тонн) |

| известь |

2 корзина

| стружка |

| уголок, швеллер (1тонна) |

| связка, проволока (2тонны) |

| габаритный лом (5тонн) |

| мягкий лом (2тонн) |

| Кокс |

Основным материалом для электроплавки является стальной лом. Лом не должен быть сильно окисленным, так как наличие большого количества ржавчины вносит в сталь значительное количество водорода. В зависимости от химического состава лом необходимо рассортировать на соответствующие группы. Основное количество лома, предназначенное для плавки в электропечах, должно быть компактным и тяжеловесным. При малой насыпной массе лома вся порция для плавки не помещается в печь. Приходится прерывать процесс плавки и подгружать шихту. После частичного расплавления первой корзины засыпают вторую. Это увеличивает продолжительность плавки, приводит к повышенному расходу электроэнергии, снижает производительность электропечей.

Для наиболее полного использования рабочего пространства печи в центральную ее часть ближе к электродам загружают крупные куски (40 %), ближе к откосам средний лом (45%), на подину и наверх загрузки мелкий лом (15%). Мелкие куски должны заполнять промежутки между крупными кусками.

Углерод в завалке не должен превышать 0,4%.

Габаритный лом нельзя класть наверх, так как это сопутствует быстрому износу электродов (большая вероятность их поломки). На дне должно быть 2 тонны мягкой стружки. Загрузка печи должна быть минимальной 3 – 5 минут.

После окончания завалки опускают электроды и включают ток. Металл под электродами разогревается, плавится и стекает вниз, собираясь в центральной части подины. Электроды прорезают в шихте колодцы, в которых скрываются электрические дуги. Под электроды забрасывают известь для наведения шлака, который закрывает обнаженный металл, предохраняя его от окисления. Постепенно озеро металла под электродами становится все больше. Оно подплавляет куски шихты, которые падают в жидкий металл и расплавляются в нем. Уровень металла в печи повышается, а электроды под действием автоматического регулятора поднимаются вверх. Продолжительность периода расплавления металла равна 1 – 3 ч в зависимости от размера печи и мощности установленного трансформатора. В период расплавления трансформатор работает с полной нагрузкой и даже с 15 % перегрузкой, допускаемой паспортом, на самой высокой ступени напряжения. В этот период мощные дуги не опасны для футеровки свода и стен, так как они закрыты шихтой. Остывшая во время загрузки футеровка может принять большое количество тепла без опасности ее перегрева. Для ускорения расплавления шихты используют различные методы. Например, применяют топливные мазутные или газовые горелки, которые вводят в печь либо через рабочее окно, либо через специальное устройство в стенах. Применение горелок ускоряет нагрев и расплавление шихты, особенно в холодных зонах печи. Продолжительность плавления сокращается на 15—20 мин. Эффективным методом является применение газообразного кислорода. Кислород подают в печь как через стальные футерованные трубки в окно печи, так и при помощи фурмы, опускаемой в печь сверху через отверстие в своде. Расплавляют металл до температуры 1550о С. Берут пробу на анализ и скачивают шлак. Берут кислородное конье диаметром 18мм и опускают его в металл на 20см, при давлении 6 – 8 атмосфер подают кислород (1 атмосфера равна 760мм ртутного столба). Использование кислорода уменьшает длительность нагрева печи. Период расплавления сокращается на 20 – 30 мин, а расход электроэнергии на 60 – 70 кВтч на 1 т стали.

Для наведения повторного шлака бросают известь 5 лопат и кокс 2 лопаты. Всё это проделывают 4 раза через каждые 5 минут в 10 – тонную печь. Следовательно, на ДСП-25Н5 – 12,5 лопат извести, 5 лопат кокса за раз.

Наведение пенистого шлака

![]() (2)

(2)

Шлак, как и свод, удерживает температуру металла до 10о С в минуту и даже больше при дутье кислородом. При температуре 1600о С дутье кислородом понижает углерод. Чем больше температура в печи, тем больше уходит углерода из металла.

Фосфор убираем при реакции

![]() (3)

(3)

В основном шлаке кальция в 3 раза больше, чем кремния. Шлака убирают 60 – 70%, остальной шлак закрывает поверхность металла. Отправляют анализ на углерод и продолжают при температуре 1600о С наводить шлак, который скачивают при температуре 1650о С. Сливают металл в ковш. Ферросплавы в печь не вводятся, а подаются в печь – ковш.

После выпуска стали из печи через объём металла в ковше продувают аргон, который подают либо через пористые пробки, зафутерованные в днище, либо через швы кладки подины ковша. Продувка стали в ковше аргоном позволяет выровнять температуру и химический состав стали, понизить содержание водорода, удалить неметаллические включения, что в конечном итоге позволяет повысить механические и эксплуатационные свойства стали.

2 Характеристика производственных процессов как объектов автоматизации

Процессы плавки проводят преимущественно в непрерывно действующих печах большой ёмкости. В нашем случае ёмкость печи составляет 25 тонн. При допустимых колебаниях прихода и расхода материалов и энергии печи, как правило, обладают способностью к самовыравниванию, но характеризуются большим временем разгона и значительным запаздыванием.Также как и, например, в обжиговых печах, механизация загрузки часто затруднена плохой подготовкой исходной шихты, в результате чего расстраивается работа дозирующих и загрузочных механизмов. Недостаточно отработано измерение основных параметров, характеризующих процессы плавки, и, в первую очередь, измерение температуры. Также нет уравнений, описывающих работу плавильных печей.

Оценивая в целом процессы плавки как объекты автоматизации, необходимо отметить, что они в современном виде менее подготовлены для автоматизации, чем, например, процессы обжига и гидравлические процессы.

Проведена только частичная автоматизация. Широко распространенная в настоящее время транспортировка жидких продуктов плавки ковшами и мостовыми кранами явно не соответствует требованиям автоматизации проекта, поэтому она должна быть заменена непрерывной транспортировкой по трубам, обогреваемым желобами или с помощью вагонов – миксеров.

Несмотря на перечисленные выше недостатки, частичная автоматизация печей (в том числе дуговых) возможна. Задача управления отдельными стадиями обычно направлена на оптимизацию (в частном случае стабилизацию) технологического параметра или критерия, легко вычисляемого по измеренным режимным параметрам (производительность, концентрация продукта, степень превращения вещества, расход энергии). На основе задачи оптимального управления отдельными стадиями процесса формулируют задачи автоматического регулирования технологических параметров для отдельных аппаратов (например, печь).

2.1 Определение входных, выходных величин, возмущающих воздействий, контролируемых и неконтролируемых параметров

Любой технологический процесс характеризуется физическими величинами, называемыми показателями процесса. Для одних процессов показатели могут быть постоянными, для других допускается их изменение в заданных пределах по определенному закону. Физические показатели объекта, которые преднамеренно изменяются или сохраняются неизменными в процессе управления, называются управляемыми величинами(регулируемыми координатами).

Управляемый объект и управляющее устройство (т.е. устройство для реализации целенаправленных воздействий) образуют систему автоматического управления.

Воздействия, которые определяют состояние объекта, называют выходными. Выходными переменными служат физические параметры материальных и энергетических потоков (температура, давление, их производные по времени), конструкционные параметры, технологические параметры, влияющие на скорость технологического процесса, выход и качество готовых продуктов. Часть выходных переменных мы можем наблюдать с помощью наблюдающих устройств (идентификаторов) – они называются наблюдаемыми (Y). По этим переменным и ведется управление.