Курсовая работа: Розробка технологічного процесу та організації роботи вагоноскладальної дільниці вагонного депо з

Початкова інформація щодо розробки технологічного процесу поділяється на:

а) базову;

б) керівну;

в) довідкову.

Базова інформація – це ті дані, які має конструкторська документація на виріб, а також програма ремонту цього виробу.

Керівна інформація включає ті дані, що містяться у таких документах: державних та галузевих стандартах, які встановлюють вимоги до технологічних процесів; документації на існуючі одиничні та типові технологічні процеси; виробничих інструкціях; матеріалах щодо виробу технологічних нормативів (режимів обробки, норм витрат матеріалів тощо); документації з техніки безпеки та промислової санітарії.

Довідкова інформація включає дані, які містяться у таких документах: описах прогресивних методів ремонту виробу; каталогах; паспортах; довідниках; альбомах засобів технологічного оснащення; методичних матеріалах з управління технологічними процесами.

Проектування технологічних процесів починається з вивчення робочих креслень і технічних умов. Проводять контроль креслень та перевірку технологічності конструкції виробу. Потім намічають послідовність виконання операцій, вибирають обладнання та оснастку, проводять розрахунок технологічних режимів та нормування. В разі необхідності виконують також розрахунки на точність, встановлюють допуски на обробку, проміжні розміри та ін.

Технологічний процес ремонту рефрежираторних 5-вагонних секцій складений на основі існуючого типового технологічного процесу (таблиця 1.1).

Таблиця 1.1 – Технологічний процес ремонту рефрежираторних 5-вагонних секцій

| № позиції | Найменування робіт | Кількість чоловік | На час виконання | Кількість чоловік на позиції | Трудомісткість | Загальна трудомісткість |

| 1 | 1.Роз’єднання гальмових тяг | 2 | 0,25 | 4 | 0,5 | 2 |

| 2.Піднімання вагона | 2 | 0,15 | 0,3 | |||

| 3.Викочування технологічних візків | 2 | 0,2 | 0,4 | |||

| 4.Підкочування технологічних візків | 2 | 0,2 | 0,4 | |||

| 5.Спускання вагона на технологічні візки | 2 | 0,2 | 0,4 | |||

| 2 | 1.Знімання автозчепного пристрою та клина хомута | 2 | 0,15 | 4 | 0,3 | 2 |

| 2.демонтаж упряжного пристрою | 2 | 0,45 | 0,9 | |||

| 3.знімання гальмових пристроїв та з’єднувальних рукавів | 2 | 0,4 | 0,8 | |||

| 3 | Правочні роботи | 4 | 1,02 | 4 | 4,08 | 4,08 |

| 4 | Зварювальні роботи | 2 | 0,98 | 3,92 | 3,92 | |

| 5 | 1.Монтаж гальмових з’єднувальних рукавів | 2 | 0,4 | 4 | 0,8 | 2 |

| 2.Монтаж упряжного пристрою | 2 | 0,45 | 0,9 | |||

| 3.Встановлення автозчепного пристрою та клина хомута | 2 | 0,5 | 0,3 | |||

| 6 | 1.Піднімання вагона | 2 | 0,15 | 4 | 0,3 | 2 |

| 2.Викочення технологічних візків | 2 | 0,2 | 0,4 | |||

| 3.Підкочування відремонтованих візків | 2 | 0,2 | 0,4 | |||

| 4.Спускання вагона | 2 | 0,2 | 0,4 | |||

| 5.З’єднання гальмових тяг | 2 | 0,25 | 0,5 | |||

| Загалом | 6 | 16 |

5. Розрахунок параметрів потокових ліній

Параметрами потокової лінії називаються показники, що характеризують організаційно-технічний режим роботи лінії в часі і просторі.

Існує три групи параметрів, що характеризують:

а) роботу потокової лінії у часі;

б) положення потокової лінії у просторі;

в) продуктивність потокової лінії.

Параметрами потокової лінії, що характеризують міру ритмічності і безперервності роботи, є такт і темп.

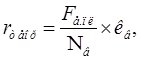

Теоретичний такт поточної лінії ![]() , год,

, год,

(5.1)

(5.1)

де ![]() - ефективний річний час роботи поточної лінії;

- ефективний річний час роботи поточної лінії;

![]() - задана річна програма ремонту;

- задана річна програма ремонту;

![]() - кількість вагонів на одній позиції.

- кількість вагонів на одній позиції.

![]() .

.

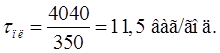

Темп поточної лінії ![]() , ваг/год,

, ваг/год,

, (5.2)

, (5.2)

.

.

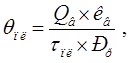

Кількість позицій поточної лінії ![]() , поз.,

, поз.,

(5.3)

(5.3)

де ![]() - трудомісткість ремонту одного виробу,

- трудомісткість ремонту одного виробу, ![]() =35 люд.- год;

=35 люд.- год;