Курсовая работа: Розробка технологічного процесу виготовлення деталі "Кришка підшипника"

Деталь технологічна, має невеликі габаритні розміри. Співвідношення розмірів деталі оптимально для застосування найбільш раціональних і економічно вигідних методів обробки.

Розділ 3. Розробка технологічного процесу обробки деталі

3.1 Вибір вихідної заготівлі

Метод лиття по виплавлюваних моделях, завдяки перевагам у порівнянні з іншими способами виготовлення виливків, одержав значне поширення в машинобудуванні й приладобудуванні.

Промислове застосування цього методу забезпечує одержання з будь-яких ливарних сплавів складних за формою виливків масою від декількох грамів до десятків кілограмів зі стінками, товщина яких у ряді випадків менш 1 мм, із шорсткістю від Rz = 20 напівтемних до Ra = 1,25 напівтемних (ДЕРЖСТАНДАРТ 2789-73) і підвищеною точністю розмірів (до 10-го квалітетів по СТ СЕВ 144-75)".

Зазначені можливості методу дозволяють максимально наблизити виливка до готової деталі, а в ряді випадків одержати литу деталь, додаткова обробка якої перед складанням не потрібно. Внаслідок цього різко знижуються трудомісткість і вартість виготовлення виробів, зменшується витрата металу й інструмента

Виливка по виплавлюваних моделях виготовляють практично із всіх ливарних сплавів: легованих сталей, стійких, жаростійких і жароміцних сталей і сплавів, чавуну, кольорових сплавів, наприклад алюмінієвих, мідних, титанових і ін.

При проектуванні литих деталей ураховують умови їхньої роботи, у зв'язку із чим деякі властивості металу виливків здобувають першорядне значення. Показники їх регламентують, у той час як інші властивості вважають менш важливими.

Вибір заготівлі для подальшої механічної обробки є одним з найважливіших етапів проектування технологічного виготовлення деталі. Від правильного вибору заготівлі, установлення її форм, розмірів припусків на обробку, точності розмірів і твердості матеріалу в значній мірі залежать характер і число операцій або переходів, трудомісткість виготовлення деталі, величина витрати матеріалу інструмента, і в підсумку, вартість виготовлення деталі.

При виборі заготівлі перевага варто віддавати тій заготівлі, що забезпечує меншу технологічну собівартість деталі. Якщо ж порівнянні варіанти по технологічній собівартості рівноцінні, то кращим варто вважати варіант заготівлі з більше високим Кім.

Існують кілька методів одержання заготівель:

| № п/п | Вид заготівлі | |

| Заготівля, отримана литтям | ||

| 1 | Лиття | у піщану форму |

| 2 | у форму з рідких сумішей, що самотвердіють | |

| 3 | у піщану форму, виготовлену під високим питомим тиском | |

| 4 | у металеву форму | |

| 5 | отримане відцентровим методом | |

| 6 | в оболонкову форму | |

| 7 | по виплавлюваних моделях | |

| 8 | штампуванням рідкого металу | |

| 9 | під тиском | |

Для виготовлення заготівлі деталі "Кришка підшипника" використовуємо метод лиття по виплавлюваних моделях.

Область застосування цього методу серійне й масове виробництво.

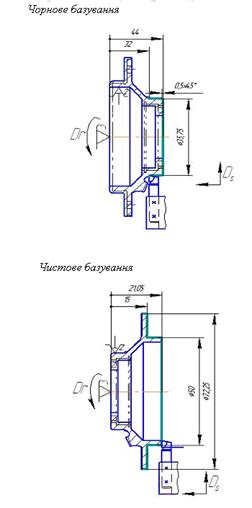

3.2 Вибір технологічних баз

Для чорнового базування візьмемо циліндричну поверхню O92 і правий торець, тому як ці поверхні забезпечать гарну стійкість деталі при обробці.

При виборі баз керуються наступними рекомендаціями: - дотримання принципу єдності баз, тобто по можливості забезпечувати сполучення технологічної й конструкторської баз. Це значить задавати положення оброблюваної поверхні по можливості тими ж розмірами, які проставлені на кресленні деталі.

Відступ від цих правил приводить до жорсткості допусків на вихідні розміри, тому що замість конструкторських розмірів доводиться вводити технологічні розміри, на які призначаються менші допуски. По-друге, технологічна база, по можливості, повинна забезпечувати незмінність положення заготівлі в процесі її обробки, тобто повинна бути постійної.

Спосіб базування заготівлі (деталі) визначається, в основному, її формою. Використовуються типові способи базування заготівель, що включають у себе поверхні або сукупність поверхонь трьох видів: площина, циліндричний отвір і циліндрична зовнішня поверхня. У моєму технологічному процесі основною настановною базою даної деталі є внутрішня циліндрична поверхня O92. У якості допоміжних базових поверхонь приймаю торцеві поверхні. Прийняті схеми базування на операціях забезпечать виконання всіх розмірів відповідно до креслення.

3.3 Вибір методів обробки поверхонь

Вибір методів обробки поверхонь залежить від конфігурації деталі, її габаритів і якості оброблюваних поверхонь, виду прийнятої заготівлі.

Необхідніше якість поверхонь у машинобудуванні досягається переважно обробкою різанням.

Залежно від технічних вимог пропонованих до деталі й типу виробництва вибирають один або кілька можливих методів обробки й тип відповідного встаткування.

Таблиця 8

Методи обробки поверхонь деталі "Кришка підшипника"

| Номер поверхні | Вид поверхні | Квалітет точності | Шорсткість | Метод обробки поверхні |

| 1. | Ø145, Ø71, Ø45 |

h14 h 12 |

Ra 20 Ra 12,5 |

Обточування: чорнове чистове |

| 2. | Ø100 |

h 14 h 11 К-во Просмотров: 479

Бесплатно скачать Курсовая работа: Розробка технологічного процесу виготовлення деталі "Кришка підшипника"

|