Курсовая работа: Шліфування матеріалів

Курсова робота

З курсу "Різання матеріалів, верстати та інструменти"

Завдання

1. Особливості процесу різання при шліфуванні. Типи і основні характеристики абразивного матеріалу.

2. Визначити, з якою подачею висвердлювався отвір діаметром 15мм, якщо при цьому використовувалось свердло з нормальною заточкою і кутом 2φ = 116˚, а товщина зрізу складала 0,2мм.

3. За приведеними німими кінематичними схемами головного руху металорізальних верстатів згідно свого варіанту показати способи закріплення на валах елементів приводу (шківи, шестерні, муфти...) та визначити:

а) групу верстата;

б) можливе число ступенів частоти шпинделя;

в) найбільшу і найменшу частоту обертання шпинделя верстата за хвилину;

г) описати роботу коробки швидкостей по приведеній схемі.

4. Згідно свого варіанту заданої деталі розробити маршрутний технологічний процес виготовлення деталі з виробом заготовки відповідно заданому кресленню і виду виробництва.

Завдання виконувати в наступному порядку:

1. Подати креслення деталі в масштабі 1:1 на форматі А4 або А5.

2. Описати конструкцію і призначення деталі.

3. Розробити маршрутний технологічний процес виготовлення деталі з вибором заготовки, типу верстатів, інструменту і приспосіблень відповідно до заданого креслення і виду виробництва матеріал сталь 20х, виробництво дрібносерійне.

4. Розрахувати режим різання для однієї операції (переходу) по вибору студента.

1. Особливості процесу різання при шліфуванні. Типи і основні характеристики абразивного матеріалу.

Шліфування - процес різання металів за допомогою абразивного інструменту, ріжучим елементом якого є зерна. Зерна, що володіють високою твердістю, теплостійкістю і гострими кромками, сполучені спеціальними зв'язуючими речовинами в шліфувальні круги, сегменти, головки, бруски і шкірки; застосовують зерна і у вигляді паст і порошків.

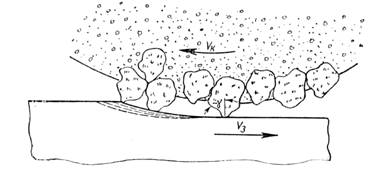

Мал. 1. Схема роботи абразивних зерен

Виступаючі зерна (мал. 1) абразивного матеріалу, міцно закріплені в шліфувальному крузі зв'язуючою (цементуючою) речовиною, при обертанні круга з великою швидкістю (до 80 м/с) зрізають (дряпають) шар металу із заготівки у вигляді дуже дрібної стружки. Велике число стружок (до сотні мільйонів в хвилину) і їх мала товщина (декілька мікронів) обумовлюються малим розміром самих ріжучих зерен-різців і великою кількістю зерен, що одночасно беруть участь в різанні (царапанні). Унаслідок малого перетину зрізу і великої швидкості різання шліфування забезпечує високу точність (2- 1-й клас) і малу шорсткість обробленої поверхні (7-12-го класу), а тому цей процес частіше є остаточною (обробною) операцією. Проте шліфування успішно застосовують і для зняття великих об'ємів металу, замінюючи обробку заготовки різцем або фрезою.

Процес стружкоутворення при шліфуванні наближається до різання, здійснюваного зубом фрези. Не дивлячись на малі розміри шару, що зрізається, одержувана при шліфуванні стружка має ту ж будову і вигляд, що і стружка, одержувана при фрезеруванні. Тут також мають місце пружна і пластична деформація тепловиділення, зміцнення, знос і ін. Але оскільки не всі зерна однаково беруть участь в роботі, то разом з нормальною (дрібною) стружкою при шліфуванні виходить ще і металевий пил, який при високій температурі спікається. Висока температура при шліфуванні (до 1000-1500° З) виникає в результаті наявності біля зерен різноманітної, неправильної геометрії ріжучої частини (негативного переднього кута) і великої швидкості різання. Із збільшенням зносу зерен температура при шліфуванні підвищується, що може викликати деформацію деталі, структурні зміни і тріщини на обробленій поверхні. Для зниження температури при шліфуванні сталей застосовують рясне (10-60 л/міни) охолоджування. Змащувально-охолоджуючі рідини сприяють також видаленню абразивного і металевого пилу з повітря і очищенню порів круга від продуктів відходу, підвищують продуктивність і зменшують шорсткість обробленої поверхні; знижується і розм'якшення зв'язки круга, яке виходить унаслідок нагріву.

Разом із загальними явищами, властивими і іншим видам обробки металів різанням, процес шліфування має особливості:

1) ріжуча кромка шліфувального круга не суцільна, і переривиста, оскільки зерна розміщені один від одного на деякій відстані;

2) зерна шліфувального круга неправильної, закругленої на вершинах геометричної форми, довільно розташовані в крузі, що є причиною негативного і непостійного значення переднього кута;

3) унаслідок пірамідальної і закругленої форми ріжучої частини зерна виникає складна залежність між глибиною і шириною западини, утворюваної на обробленій поверхні кожним зерном-різцем;

4) в процесі роботи шліфувальний круг може самозаточуватися, тобто під дією підвищеного навантаження на затуплене зерно воно частіше за все колеться або викришується із зв’язки тим самим відкриваючи нові гострі зерна, які і продовжуватимуть різання;

5) внаслідок округлення вершини зерна і нульової товщини зрізу в момент, попередній царапанню - зрізанню (тобто при урізуванні), зерна піддаються великому тертю об поверхню різання, утворену зернами-різцями, що йдуть попереду;

6) процес зняття стружки зерном відбувається за короткий проміжок часу (0,0001-0,00005 с). Ці особливості роблять процес різання при шліфуванні складнішим, ніж при інших видах обробки, і створюють великі труднощі як при теоретичному, так і експериментальному його дослідженні.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--