Курсовая работа: Составление процесса реализации механической обработки детали "Планка"

Wmax =27,273+0,001=27,274 мкм/кН.

Наибольшее Pymax и наименьшее Pymin нормальные составляющие усилия резания определяются согласно формуле:

Py =10×Cp ×tx ×sy ×vn ×Kp ,

где: постоянная Cp =243, показатели степеней x=0,9 y=0,6 n= -0,3; поправочный коэффициент Kp =Kм p ×Kj p ×Kg p ×Kl p ×Krp =1.

На предшествующей операции (предварительном точении) заготовка обработана с допуском по IT10, т.е. возможно колебание припуска на величину 1/2*(IT10+IT8), что для диаметра 100,4 мм составит 0,5*(0,14+0,054) = 0,097 мм, а колебание глубины резания составит:

tmin = Zmin =0,3 мм ;

tmax =Zmin +0,097=0,3+0,097=0,397 мм;

Py max = 2,43×0,60,9 ×0,090,6 ×191-0,3 ×1= 0,099 кН;

Py min = 2,43×0,20,9 ×0,090,6 ×191-0,3 ×1= 0,053 кН.

Колебание обрабатываемого размера вследствие упругих деформаций:

Dy =Wmax ×(Py max -Py min )= 27,274*(0,099-0,053) = 1,255 мкм

3. Определим погрешность, вызванную геометрическими неточностями станка SDст .

![]()

где С - допустимое отклонение от параллельности оси шпинделя направляющим станины в плоскости выдерживаемого размера на длине L;

l - длина обрабатываемой поверхности.

Для токарных станков повышенной точности при наибольшем диаметре обрабатываемой поверхности до 400 мм С = 8 мкм на длине L = 300 мм.

При длине обработки l =15 мм:

![]() = (8/300)*15 = 0,4 мкм.

= (8/300)*15 = 0,4 мкм.

4. В предположении, что настройка резца на выполняемый размер производится с учетом дискретного перемещения инструмента шаговым двигателем, то примем метод регулирования положения вершины резца с контролем положения резца с помощью стрелочного индикатора с ценой деления 0,01 мм, определим погрешность настройки в соответствии с формулой:

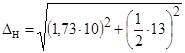

![]() ,

,

где Dр - погрешность регулирования положения резца;

Dизм - погрешность измерения размера детали;

кр =1,73 и ки =1,0 - коэффициенты, учитывающие отклонения величин Dр и Dизм от нормального закона распределения.

Для заданных условий обработки:

Dр =10 мкм и Dизм =13 мкм при измерении IT8 мм. Тогда погрешность настройки

= 18,48 мкм.

= 18,48 мкм.

5. Определим температурные деформации технологической системы, приняв их равными 15 % от суммы остальных погрешностей: