Курсовая работа: Станки высокоскоростной обработки

· квалификация персонала

Отсутствие всего одной составляющей сведет на нет весь эффект от применения HSM.

Возможности используемого программного обеспечения являются ключевыми в обеспечении эффективной высокоскоростной обработки. Технология HSM начинается с применения соответствующих параметров в операциях обработки, которые в настоящее время присутствуют в большинстве современных CAM-систем, но далеко не во всех.

Существуют основные принципы, которым должны быть выполнены при создании управляющих программ для HSM:

· плавные траектории движения инструмента.

· попутное направление фрезерования.

· минимизация количества врезаний инструмента – эффекта «швейной машинки», предпочтительны длинные траектории.

· отход и подход инструмента по дуге.

· небольшая и постоянная глубина резания в осевом и радиальном направлении.

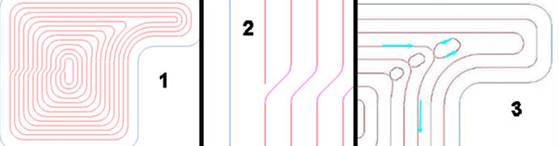

NX обладает всей необходимой функциональностью для создания HSM-обработки, такими как сглаживание траектории перемещения инструмента, плавное врезание инструмента по дуге и спирали, обработка комбинированных поверхностей (muti-surface), оптимальный алгоритм определения высот резания, использование трахоидальной стратегии резания и перемещения по спирали, оптимизация перемещений без резания и т.д.

Рис.1 Траектории обработки

2. Технологические особенности системы обработки

Возможности программного обеспечения CADCAM являются ключевыми в обеспечении эффективной высокоскоростной обработки. Технология высокоскоростной обработки начинается с создания соответствующих управляющих программ, поэтому возникли новые требования к САМ системам и навыкам технологов-программистов. Целью применения высокоскоростного фрезерования деталей является получение такой шероховатости поверхности и геометрической точности, чтобы финишная полировка могла быть минимизирована или полностью устранена.

При создании программ фрезерной обработки необходимо учитывать следующие параметры:

· Динамические характеристики оборудования;

· Максимально выдерживать оптимальные режимы резания для выбранного инструмента.

До появления высокопроизводительного инструмента, минутная подача при обработке конструкционных сталей не превышала 200...300 мм/мин, и 500...600 мм/мин, при обработке легких сплавов. Теперь, если станок позволяет задавать необходимые обороты, подачи достигают 800...2000мм/мин. для сталей, и до 10000мм/мин для легких сплавов. В некоторых случаях даже современные станки не могут обеспечить необходимую подачу.

Так как все рабочие органы станка имеют значительную массу и как следствие, инерционность, для исключения излишних нагрузок на привода и обеспечения срока службы, в системах ЧПУ закладываются параметры разгона и торможения при изменении направления движения. Так же задается, так называемый, угол реверса и при всех изменениях направления движения на этот, или более острый угол, система управления выполняет торможение в конце перемещения перед переломом и разгон после его. В случае, если длина перемещения, заданная в кадре перед переломом меньше, чем необходимо для торможения, система управления не может обеспечить сброс подач. При этом инструмент отклонится от заданной траектории и на обрабатываемой поверхности получится подрез.

Кроме того, так как включается режим экстренного торможения, возникают механические и электрические нагрузки на привод, превышающие нормальные эксплуатационные, что приводит к уменьшению срока службы приводов и систем управления электроприводами. Так же важным динамическим параметром станка является подача, с которой он может выполнить окружность с минимальными искажениями. Превышение подачи приводит к искажению траектории и повышении нагрузок на привода станка. Поэтому крайне важно, чтобы система САМ обеспечивала коррекции подач по этим параметрам, а визуализатор обработки позволял учитывать динамические характеристики станка.

Не менее важным, для обеспечения качества и точности обработки, стойкости инструмента, уменьшения нагрузки на инструмент и узлы станка необходимо строго соблюдать рекомендации фирм, производителей инструмента.

В отличии от стандартных режимов фрезерования, где задается минутная подача, производители инструмента указывают рекомендованные для каждого вида фрез подачу на зуб, ширину и глубину фрезерования. Подача на зуб определяет толщину снимаемой стружки и обеспечивает создание необходимого усилия для резания. Для различных материалов инструмента она разная. Так на пример:

· для фрез из быстрорежущих сталей - 0,10...0,15мм

· для цельных фрез из твердого сплава - 0,01 ...0,03мм

· для наборных фрез с пластинами из твердого сплава -0,09...0,15мм

При высокоскоростном фрезеровании рекомендуется применять попутное фрезерование для черновой и чистовой обработки. Во-первых, при попутном фрезеровании получается лучшая шероховатость поверхности, и происходит оптимальный отвод стружки. Во-вторых, существенно возрастает стойкость фрезы. При встречном фрезеровании большое количество тепла выделяется при увеличении толщины стружки от нуля до максимума, поскольку режущая кромка движется с большим трением.

Задание подачи на зуб, при попутном фрезеровании, меньше минимально допустимой приводит к ухудшению условий резания и повышенному износу (в несколько раз). Это происходит потому, что первый зуб не может срезать слишком тонкий слой металла (на режущей кромке не создается достаточная сила резания) и проскальзывает и начинает резать только второй или третий зуб. При этом, возникает дополнительная нагрузка на инструмент и станок, из за избыточного трения при проскальзывании зубьев. Кроме того, так как фреза работает через зуб, а то и два, возникает вибрация, которая приводит к разрушению режущей кромки инструмента и повышенному износу узлов станка, и плохому качеству обрабатываемой поверхности.

По этому, при недостаточной мощности станка или низкой жесткости системы СПИД, снижать нагрузку необходимо уменьшением ширины фрезерования (по длине инструмента). Изменение глубины фрезерования (по диаметру инструмента) дает гораздо меньший эффект, так как ширина резания не изменяется. Например, разница оптимальной подачи на зуб при фрезеровании на половину диаметра и на полный диаметр составляет не более 10...15%.

В управляющих программах число оборотов шпинделя, как правило, задается вначале программы и в дальнейшем не изменяется. В отличие от оборотов, минутная подача движения фрезы должна изменяться, согласно условиям обработки на каждом участке траектории, для обеспечения оптимальных режимов обработки и динамических требований станка.