Курсовая работа: Технологический процесс и особенности сварки

Рис. 2. Маска сварщика

Сварочные провода. Ток от силовой сети подводится к сварочным аппаратам по проводам марки КРПТ. От сварочных аппаратов к рабочим местам сварочный ток поступает по гибкому проводу марки ПРГ, АПР, или ПРГД с резиновой изоляцией. К электрододержателю должен быть подключен гибкий медный провод марки ПРГД длиной не менее 3 м.

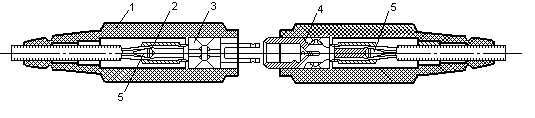

Для соединения сварочных проводов применяют специальные муфты (рис.10). Сечение сварочного кабеля, присоединяющего источник питания к электрододержателю, подбирают в зависимости от наибольшей величины сварочного тока: при токе до 240А - 25 мм2 ; до 300А - 35 мм2 , до 400А - 50 мм2 , до 500А - 70 мм2 . Гибкий (медный) кабель используют на напряжение до 220 В. В случае использования негибкого кабеля конец его, подсоединяемый к электрододержателю, длиной не менее 1,5-3м должен быть обязательно гибким. Общая длина сварочного кабеля должна быть не более 30-40м, так как при более длинном кабеле ухудшается процесс сварки из-за падения напряжения в сварочной цепи.

Рис. 3. Соединитель МС-2 сварочного провода:

1-резиновая изоляция; 2- гайка; 3,4 – вставки; 5- конус

Для подсоединения сварочного кабеля к источнику питания используют специальный концевой соединитель заводского изготовления или приваренную к кабелю клемму. Сращивание коротких кусков кабеля осуществляют соединителями заводского изготовления (рис.10) МС-2, предназначенными для соединения кабелей сечением 35, 50 и 70 мм2

Вспомогательный инструмент - в процессе работы сварщик пользуется инструментами для зачистки кромок от ржавчины и других загрязнений, а также для вырубки дефектов и зачистки швов от шлака. Для этого применяют металлическую проволочную щётку, зубило, молоток, комбинированное зубило с рукояткой, имеющее один заострённый конец, а другой конец в виде обычного зубила. Такая форма зубила удобна для очистки от шлака отдельных слоёв многослойного шва. Иногда применяют комбинированное зубило-щётку, но оно менее удобно, так как не имеет заострённого конца. У сварщика должно быть личное клеймо для клеймения выполненных швов.

Для измерения разделки кромок, зазора между стыками и сварных швов используют набор шаблонов ШС-2. Шаблоны позволяют контролировать угол скоса кромок, размер притупления, качество сборки под сварку, размер деплонации (превышение одной кромки над другой) стыковых швов и величину зазора в стыковых и тавровых соединениях. В готовых сварных швах могут быть проверены высота выпуклости стыкового и углового шва, ширина шва, величина катета углового шва.

Для работы сварщику необходимо иметь набор инструментов, включающий инструмент для зачистки (проволочную щётку, зубило, молоток), разводной ключ, шаблоны и д.р. Имеются наборы инструмента ЭНИ-300, КИ-315 и КИ-500, куда входят кроме перечисленного инструмента электрододержатель, приспособления для соединения кусков сварочного кабеля и для заземления, пассатижи и другие инструменты и приспособления. Весь этот комплект размещён в инструментальном ящике с ручкой и переносится по мере необходимости с одного поста на другой. Такой комплект каждому сварщику желательно иметь, однако есть инструменты, без которых сварщик вообще не должен работать: стальная проволочная щётка, зубило, молоток, зубило с рукояткой, имеющие один заострённый конец и другой, заточенный как зубило, пассатижи.

Спецодежда электросварщика. Спецодежда (куртка и брюки или комбинезон, а также рукавицы) изготовляются из плотного брезента, сукна, асбестовой ткани и других материалов. Спецодежда выдаётся бесплатно в соответствии с нормами и сроками носки. Брюки носят навыпуск, а куртку - не заправляют в брюки. Чтобы избежать попадания расплавленного металла, карманы куртки должны закрываться клапанами, куртка должна застёгиваться на все пуговицы. В резиновой спецодежде, обуви и перчатках, за исключением особенно сложных условий, работать нельзя, так как брызги металла прожигают резину. Головной убор должен быть без козырька, а обувь - на резиновой подошве. В холодное время года разрешается надевать валенки.

Подготовка металла (деталей) к сварке

Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют.

Очистка должна производиться до сборки узла. В месте сварки кромки тщательно очищают от ржавчины, масла, влаги, окалины, загрязнений, наличие которых приводит к образованию пор и других дефектов. Особенно следует обратить внимание на зачистку в зазоре между кромками. Если в зазор уже собранного узла попали загрязнения, его следует тщательно продуть сжатым воздухом или прожечь пламенем горелки.

Очистка производится ручными и механическими проволочными щетками, иглофрезами, гидропескоструйным и дробеметным способами, пламенем многофакельной горелки, абразивными кругами, травлением в растворах кислот и щелочей, промывкой растворителями.

В крупных цехах для очистки стальных листов после их правки применяют поточный струйный метод последовательной обработки листов 15%-ным раствором ингибированной соляной кислоты при 40-45°С, промывку водой и нейтрализацию 3-5%-ным раствором кальцинированной соды, промывку и обработку 10%-ным пассивирующим раствором специального состава. Скорость перемещения листа в потоке - 0,5 м/сек.

Перед сваркой кромки деталей, если это предусмотрено чертежами, подвергают обрезке, скосу и очистке.

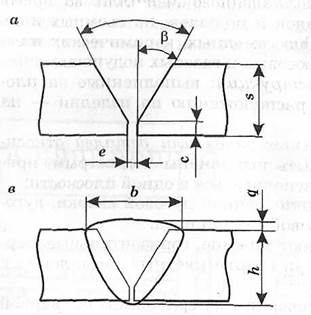

Для обеспечения качественного провара и формирования сварного шва выполняют подготовку кромок под сварку (рис. 4, а). Элементами геометрической формы подготовки кромок под сварку являются: угол разделки кромок α , угол скоса одной кромки β , зазор между стыкуемыми кромками е и притупление с . Существующие способы ручной дуговой сварки позволяют сваривать без разделки кромок металл ограниченной толщины — до 6 мм. Поэтому при сварке металла большой толщины необходимо разделывать кромки для доступа сварочной дуги вглубь соединения и полного проплавления кромок на всю толщину.

Стандартный угол разделки кромок в зависимости от способа сварки и типа соединения изменяется от (45 ± 2) до (12 ± 2)°. От типа и величины разделки кромок зависят количество дополнительного металла для заполнения разделки, а значит, и производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6—1,7 раза.

Притупление с обычно составляет (2 ± 1) мм. Его назначение — обеспечить правильное формирование шва предотвратить прожоги в корне шва.

Зазор е обычно равен 1—2 мм. Наличие зазора необходимо для провара корня шва.

Элементами геометрической формы стыкового шва являются ширина шва b , глубина провара h , выпуклость (вогнутость) шва q (рис. 4, б). Элементом формы углового шва является катет К.

Рис. 4 . Стыковое сварное соединение: а — подготовка под сварку; б — элементы сварного соединения;

Скос кромок выполняется в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их иногда обрабатывают на кромкострогальных и торцефрезерных станках, длина обработки на которых может достигать нескольких метров.

Механической обработкой кромок на станках удаляют зону наклепа металла, образовавшуюся при обрезке кромок ножницами, зону термического влияния резки некоторых легированных сталей, повышают точность заготовок и устраняют деформации после кислородной резки, а также придают чашеобразную форму кромкам толстого металла (свыше 30 мм).

На кромках не должно быть зарезов глубиной более 1,5 мм.

Для сварки листов толщиной 8 мм применяю V-образную разделку кромок, угол разделки одной кромки 45°, притупление – 2 мм.