Курсовая работа: Технологический процесс изготовления детали

Деталь корпус Н20.12.103.01 служит для размещения подшипникового узла и уплотнения вала насоса, размещения крышки и удержание рабочей жидкости под необходимым давлением.

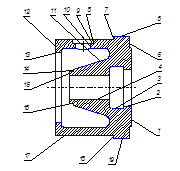

Классификация поверхностей корпуса представлена на рисунке 1.1.

Рисунок 1.1 Классификация поверхностей

вспомогательные конструкторские базы. Поверхность 1 – данная поверхность контактирует с торцом корпуса поз.25 [приложение 1]. При базировании детали эта поверхность выступают в качестве установочной базы, лишающей её трёх степеней свободы (одного перемещения и двух вращений). Поверхность 2 – данная цилиндрическая поверхность сопрягается с цилиндрической поверхностью корпуса поз.25. Поверхности 1 и 2 определяют положение корпуса поз.25 относительно анализируемого корпуса. Поверхность 4 – данная поверхность сопрягается с торцом фланца втулки поз.20 и определяет положение втулки поз.20 относительно оси корпуса. Поверхности 8, 9 – сопрягаются с поверхностью привариваемого патрубка. Эти поверхности определяют положение патрубка относительно корпуса. Поверхность 13 – данная цилиндрическая поверхность сопрягается с поверхностью секции поз.15. и определяет положение секции относительно корпуса. Поверхность 15 – данная поверхность сопрягается с цилиндрической поверхностью аппарата направляющего поз.19 и определяет его положение относительно корпуса. Поверхность 16 – данная поверхность сопрягается с цилиндрической поверхностью аппарата направляющего поз.19.

исполнительные поверхности. Поверхность 10 – предназначена для направления движения масла, выходящего из полости корпуса. Поверхность 11 –эта поверхность предназначена для создания давления при поступлении масла в полость корпуса. Поверхность 19 – является опорной для корпуса.

свободные поверхности: 3, 5, 6, 7, 12, 14, 17, 18.

1.4 Условия эксплуатации узла

Агрегат электронасосный АЦНМ 45 – 160 УХЛЧ, работает с рабочей жидкостью температурой от 20 до 70![]() С. Агрегат должен эксплуатироваться в климатических условиях УХЛ в помещениях категории 4 по ГОСТ 15150 – 69. Применяется во взрывоопасных помещениях агрегат не может. Содержание воздуха в перекачиваемой среде должно быть не более 4% (по объёму).

С. Агрегат должен эксплуатироваться в климатических условиях УХЛ в помещениях категории 4 по ГОСТ 15150 – 69. Применяется во взрывоопасных помещениях агрегат не может. Содержание воздуха в перекачиваемой среде должно быть не более 4% (по объёму).

2. Анализ технических требований на изготовление детали

В третьем пункте технических требований оговорен 14 квалитет, т.к. его рекомендуется назначать для несопрягаемых элементов относительно низкой точности, к которым не предъявляется существенных функциональных требований. 14 квалитет предпочтителен для металлических деталей, обработанных резанием [1, с. 288].

Для размера Æ159 принято поле допуска d8, т.к. посадки Н8/d8 применяются для точных соединений, работающих при тяжёлых режимах работы и значительном перепаде температур. Посадка типа Н/d дают легкоподвижные соединения общего применения, которые допускают радиальное перемещение и компенсируют погрешности взаимного расположения трущихся поверхностей вследствие перекоса оси, погрешности формы в осевом и радиальном сечениях [1, с.284].

Для отверстий с Æ295 и Æ160 приняты поля допусков Н7, т.к. они предпочтительны для отверстий с повышенными требованиями к точности и работающих при тяжёлых режимах работы. Посадки Н7/g6 характеризуются минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности, точного направления или при коротких ходах [1, с.284].

Для отверстия Æ185 принято поле допуска f9, т.к. поадки Н9/f9 применяют для подвижных соединений и центрирования при относительно невысоких требованиях к соосности [1, с.284].

Шероховатость поверхностей равная 3,2 мкм по критерию Ra необходима для обеспечения сопряжения деталей по всей поверхности. Шероховатость поверхности равная 6,3 мкм по критерию Ra необходима для плотного сопряжения неподвижных соединений.

При ужесточении допусков или уменьшения шероховатости увеличивается стоимость обработки детали, поэтому увеличение точности целесообразно только в случае значительного увеличения долговечности детали, так как это окупает её себестоимость. Также, при слишком гладких сопрягаемых поверхностях может возникнуть явление «схватывания» и возникнет катастрофический износ.

В восьмом пункте технических требований указана маркировка детали. Маркировку наносят на необрабатываемую поверхность детали (если это возможно), чтобы не лишать поверхность её функциональных предназначений. Маркировка необходима для того чтобы знать по какому чертежу сделана деталь и из какого материала.

3. Определение типа производства, такта выпуска и партии запуска

Для определения типа производства по коэффициенту закрепления операций, на данной стадии необходимо разбить обработку изделия по группам обработки, т.е. на фрезерную, сверлильную и т.д., а затем определить время, затрачиваемое на выполнение каждой группы.

Располагая штучно-калькуляционным временем, затраченным на каждую операцию, определяем расчётное количество станков по формуле:

; [2, с.20]

; [2, с.20]

где N – годовая программа, шт.(N = 1000 штук);

Тшт – штучное время, мин;

Fд – действительный годовой фонд времени, ч (Fд = 2015 ч – для одной смены [2, с.22]);

hз.н. – нормативный коэффициент загрузки оборудования (hз.н. = 0,75 [2, с.20]);

После расчёта и записи в графы таблицы 3.1 по всем операциям значений Тшт , mр устанавливаем принятое число рабочих мест Р, округляя до ближайшего целого числа полученное значение mр .

Далее по каждой операции вычисляем значение фактического коэффициента загрузки рабочего места по формуле, ![]() [2, с.20] и записывают эти значения в графы таблицы.

[2, с.20] и записывают эти значения в графы таблицы.

Количество операций, выполняемых на рабочем месте, определяется по формуле ![]() [2, с.21];

[2, с.21];

Таблица 3.1

| Операция | Тшт | mр | Р | hз.ф. | О |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Токарно-винторезная | 16,4 | 0,181 | 1 | 0,181 | 4,147 |

| Вертикально-фрезерная | 7,2 | 0,079 | 1 | 0,079 | 9,445 |

| Горизонтально-расточная | 9,4 | 0,104 | 1 | 0,104 | 7,237 |

| Вертикально-сверлильная | 3,5 | 0,039 | 1 | 0,039 | 19,430 |

| Вертикально-фрезерная | 3,6 | 0,040 | 1 | 0,040 | 18,891 |

![]() = 5

= 5 ![]() = 59,148

= 59,148

Определяем Кз.о. по формуле:

; [2, с.19]

; [2, с.19]