Курсовая работа: Технологический процесс изготовления круглой протяжки

Для заточки зубьев по передней поверхности коническим способом принимаем тороидально-конический шлифовальный круг. Радиусный переход от передней поверхности протяжки ко дну впадины формируется тороидальной частью круга. При конической заточке передняя поверхность протяжки формируется конической частью шлифовального круга и является конусом вращения. Этот способ заточки обеспечивает постоянство переднего угла по всей передней поверхности. Во избежании завала режущей кромки из-за неравномерного износа конической образующей круга перед чистовой заточкой круг необходимо править или поднимать на величину, равную 0,1Rв (где Rв - радиус впадины стружечной канавки).

Круглые протяжки затачивают в центрах с использованием люнета. Вращение шлифовального круга и протяжки должно быть встречным, а оси их должны пересекаться, т.е. лежать в одной плоскости. В этом случае следы заточки (риски от зерен круга) на передней поверхности зуба являются круговыми при заточке тороидально-коническим кругом. Для правильной заточки расстояние между осями круга и протяжки не должно превышать 0,05 мм на всей длине протяжки. Радиальное биение зубьев протяжки не должно превышать: 0,03мм - при протягивании по 8...6-му квалитетам точности; 0,02мм - при протягивании по 5-му квалитету точности.

Рассчитываем диаметр шлифовального круга:

Dкр = m·D·sin ( β - γ) / sinγ = 80 мм ,

Где: Dкр - диаметр шлифовального круга,

m = 0,85 - коэффициент запаса,

D =32 мм - диаметр протяжки,

β = 52˚ - угол поворота шлифовального шпинделя,

γ = 12˚- передний угол протяжки.

Принимаем шлифовальный круг Т Е80х16х25 24АСМ2 ГОСТ 16174-81. Для правки круга применяем алмазный карандаш 3908-0052 ГОСТ 607-83.

Для шлифования зубьев по диаметру применяем шлифовальный круг ЛПП Е350х50х200 К20СТ2 ГОСТ 17123-79. Для правки круга применяем алмазный карандаш 3908 - 0052 ГОСТ 607-83.

8.2. Расчет режимов резания

Расчет режимов резания выполняем для трех разрабатываемых операций.

При назначении режимов резания учитываются характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования. Элементы режима резания обычно устанавливают в следующем порядке:

Глубина резания t : при черновой обработке назначают по возможности максимальную t, равную всему припуску на обработку или большей его части; при чистовой обработке - в зависимости от требований по шероховатости обработанной поверхности и точности размеров.

Подача S : при черновой обработке выбирают максимально возможную подачу, исходя из условий жесткости и прочности системы СПИД, мощности привода станка прочности твердосплавной пластины и других ограничивающих факторов; при чистовой обработке - в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Скорость резания υ рассчитывают по эмпирическим формулам, установленным для каждого вида обработки, которые имеют общий вид:

υтб = Сυ/Т m tx Sy

все значения параметров режимов резания выбираем в соответствии с рекомендациями данными в [1].

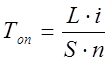

Операционное время рассчитываем исходя из следующей формулы:

где: L - длина обрабатываемой поверхности,

i - число проходов,

S - подача,

n - частота вращения шпинделя.

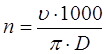

Частоту вращения шпинделя можно найти из следующей формулы: