Курсовая работа: Технологический процесс механической обработки детали

В соответствии с Единой системой технологической документации (ЕСТД) полный комплект технологических документов включает в себя большое количество стандартных форм (карт). При практическом проектировании вид и число технологических карт зависит от конкретных условий производства и определяется стандартами.

Маршрутный технологический процесс представляет собой укрупненное описание последовательности и содержания технологических операций, которые выполняют для преобразования заготовки в готовую деталь.

Операционный технологический процесс оформляют на специальных операционных картах. В отличии от маршрутной технологии, операционных технологических картах приводят подробную запись последовательности обработки каждой отдельной поверхности с детализацией всей необходимой технологической информации.

Карта эскизов (операционный технологический чертеж) – это графическое изображение детали в том виде, в каком она «выходит» с данной операции после обработки.

На операционном чертеже указывают следующие сведения и обозначения:

1)обрабатываемые поверхности более толстыми линиями; порядковые номера этих поверхностей; при этом, если все обозначенные поверхности обрабатываются одним и тем же инструментом на одних и тех же режимах резания, то в операционной технологической карте будет ровно столько основных переходов, сколько обрабатываемых поверхностей;

2)все параметры точности обрабатываемых поверхностей: обязательно квалитеты точности и параметры микрорельефа, при необходимости - точность форм и взаимного расположения;

3)базовые поверхности (их графическое изображение стандартизировано).

Карты эскизов в технологических процессах разрабатывают на каждую технологическую операцию.

4. Методика разработки операционной технологии механической обработки

На выбор последовательности механической обработки детали влияют следующие факторы:

1)характер производства;

2)требования, предъявляемые к качеству готовой детали по параметрам точности, состоянию и физико-механическим свойствам обрабатываемого поверхностного слоя.

В единичном производстве технологические операции включают в себя большое количество установов и переходов по обработке многих наружных и внутренних поверхностей. Все это требует частой смены и подналадки инструмента, затрат вспомогательного времени и т.д.

В технологических процессах серийного производства, спроектированных для специальных станков, одноименные операции дифференцированы и могут состоять из одного вспомогательного и одного основного перехода. Переустановки детали в одной операции отсутствуют, смена инструмента сведена к минимуму, затраты времени на подналадку инструмента уменьшается.

При оценке влияния требований, предъявляемых к качеству готовой детали, на построение технологического процесса ориентировочно можно руководствоваться следующим:

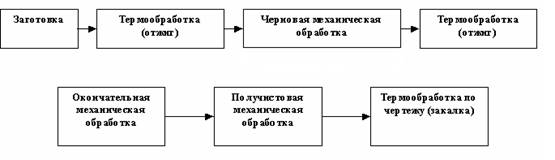

1)любой технологический процесс должен починятся структурной схеме (рис.1);

2)этапы техпроцесса взаимосвязаны с параметрами точности и методами обработки;

3)повышение твердости поверхности до HRC 35 выше требует перехода от обработки лезвийным инструментом к абразивной обработке;

4)наборы центрового инструмента при обработке отверстий принимают в соответствии с параметрами точности поверхностей.

Рисунок 1.Структурная схема технологического процесса изготовления деталей

Таблица 1. Взаимосвязь технологических этапов с параметрами точности при обработке лезвийным или абразивным инструментом наружных поверхностей

| №№ этапа | Наименование и содержание этапа | Параметры точности | Технологический переход при обработке инструментом | ||||

| Квалитет | Микрорельеф, мкм | Лезвийным | Абразивным | ||||

| Rz | Ra | ||||||

| 000 | Заготовка | По ГОСТ на заготовки | |||||

| 005 | Термообработка: отжиг для снятия внутренних напряжений | ||||||

| 010 | Черновая механическая обработка | 14 | 80 | Обточить предварительно | |||

| 015 | Термообработка: отжиг для снятия внутренних напряжений | ||||||

| 020 | Получистовая механическая обработка | 11 | 20 | Обточить | |||

| 025 | Термообработка для повышения физикомеханических свойств деталей в соответствии с указаниями чертежа | ||||||

| 030 | Чистовая механическая обработка при поверхностной твёрдости: | ||||||

| HB = 120 – 180 | 9 | 2,5 | Обточить начисто (окончательно) | ||||

| 9 и 7 | 1,25 | Обточить начисто (предварительно) | |||||

| HRC = 40 | 9 | 2,5 | Шлифовать начисто (окончательно) | ||||

| 9 и 7 | 1,25 |

Шлифовать предварительно Шлифовать окончательно | |||||

Таблица 2. Взаимосвязь технологических этапов с параметрами точности при обработке лезвийным или абразивным инструментом внутренних поверхностей

| №№ этапа | Наименование и содержание этапа | Параметры точности | Технологический переход при обработке инструментом | ||||

| Квалитет | Микрорельеф, мкм | Лезвийным | Абразивным | ||||

| Rz | Ra | центровым | нецентровым | ||||

| 000 | Заготовка | По ГОСТ на заготовки | |||||

| 005 | Термообработка: отжиг для снятия внутренних напряжений | ||||||

| 010 | Черновая механическая обработка | 14 | 80 | Сверлить | Расточить | ||

| 015 | Термообработка: отжиг для снятия внутренних напряжений | ||||||

| 020 | Получистовая механическая | 11 | 20 | Сверлить Зенкеровать | Расточить | ||

| 025 | Термообработка для повышения физикомеханических свойств деталей в соответствии с указаниями чертежа | ||||||

| 030 | Чистовая механическая при поверхностной твёрдости: | ||||||

| HB = 120 – 180 | 9 | 2,5 | Сверлить Зенкеровать Развернуть | Расточить начисто (окончательно) | |||

| 9 и 7 | 1,25 | Сверлить Зенкеровать Развернуть предварительно Развернуть окончательно | |||||

| HRC = 40 | 9 | 2,5 | Шлифовать начисто (окончательно) | ||||

| 9 и 7 | 1,25 |

Шлифовать предварительно Шлифовать окончательно | |||||

5. Режимы резания и нормирование технологического процесса (операции)

К режимам резания относят глубину резания t мм, подачу инструмента S мм/об (мм/мин), скорость резания V м/мин, мощность резания кВт.

Режимы резания являются основой для нормирования технологических операций, выбора оборудования и настройки станка на выполнение конкретного технологического перехода.