Курсовая работа: Технология электроконтактного нагрева заготовок

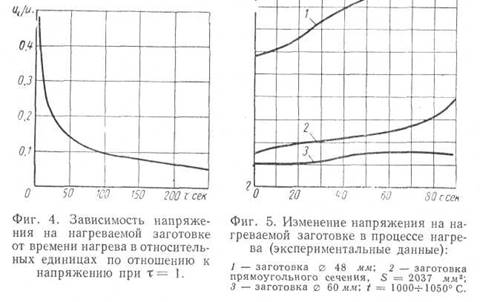

Из формулы видно, что характер зависимости напряжения на нагреваемой заготовке от времени нагрева тот же, что и для силы тока, т. е. величина напряжения обратно пропорциональна корню квадратному из продолжительности нагрева, отсюда следует обратно пропорциональная зависимость между потребной мощностью и временем нагрева.

На рисунке 2.3 приведена графическая зависимость напряжения на нагреваемой заготовке от времени нагрева.

Из рисунка 2.3 видно, насколько быстро возрастает напряжение при τ = 70-80 сек и ниже; это подтверждается и формулой (4), в которую, кроме времени нагрева τ, входит тепловой к. п. д. ήt , находящийся в сравнительно сложной зависимости от τ.

Рисунок 2.3 - График Рисунок 1.5 - График

Прямая пропорциональность между напряжением на нагреваемой заготовке и длиной последней является важным свойством злектроконтактного способа нагрева; оно свидетельствует о возможности увеличения производительности электроконтактного нагревательного устройства за счет увеличения длины нагреваемой заготовки и повышения напряжения без увеличения тока [это подтверждается также формулой (3)].

Следует различать напряжение на заготовке в данный момент времени и напряжение, потребное для нагрева заготовки до требуемой температуры. В то время как первое определяется значениями С, qи ήt , соответствующими данному моменту времени, второе определяется средними их значениями за период нагрева.

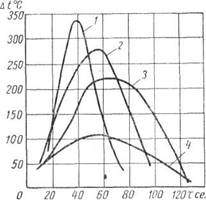

Влияние геометрических параметров нагреваемой заготовки на напряжение в процессе нагрева показано на рисунке 2.4; на кривых нанесены экспериментальные данные испытания однопозиционной установки для обособленного нагрева, выполненной по схеме, приведенной на рисунке 1, б.

Из формулы (4) и кривых на рисунке 2.4 видно, что, во-первых, напряжение на заготовке к концу нагрева возрастает; во-вторых, оно тем больше возрастает по сравнению с начальным, чем больше сопротивление нагреваемой детали. При этом необходимо учитывать, что так как напряжение зависит от тока, а последний в электроконтактной установке определяется полным сопротивлением (импедансом) всей электрической цепи и напряжением на выводах вторичной обмотки трансформатора, то изменение напряжения на детали в действительных условиях, которым соответствуют кривые рисунок 2.4, меньше, чем это следует из теоретической формулы (4), не учитывающей этого обстоятельства.

Так как колебания напряжения на детали на зажимах силового трансформатора, нежелательны, то с этой точки зрения может показаться, что при конструировании электроконтактных установок целесообразно увеличивать реактивное сопротивление цепи. Однако это не так, потому что последнее обусловливает наличие реактивной мощности со всеми связанными с ней более нежелательными последствиями, чем изменение напряжения.

Скорость нагрева металлов при любом способе имеет существенное значение, так как оно определяет производительность нагревательного оборудования и от него в значительной степени зависят не только электротехнические данные, но и конструкция оборудования.

Выделение тепловой энергии при электроконтактном нагреве почти по всей площади поперечного сечения нагреваемой детали позволяет получать большие скорости нагрева. Но, как и при любом другом технологическом процессе, скорость, с которой осуществляется электроконтактный нагрев, по различным причинам имеет определенные пределы.

Такими причинами являются: 1) допустимый температурный перепад между центральной и периферийной зонами поперечного сечения нагреваемой детали; 2) допустимая неравномерность нагрева детали по длине — перегрев или недогрев ее вблизи контактов или под контактами; 3) скорость протекания фазовых превращений и образование наиболее желательной для последующей обработки металла давлением структуры кристаллической решетки и размеров зерна или микроструктуры.

Неравномерное распределение температуры по поперечному сечению нагреваемой детали объясняется наличием явления скинн-эффекта, хотя и слабо выраженного при температурах выше точки Кюри и при нагреваемых заготовках с поперечными размерами больше 40—50 мм, но оказывающего некоторое влияние на неравномерное распределение температуры по сечению. При температурах нагреваемых заготовок ниже точки Кюри явление скинн-эффекта выражено довольно резко в остальных заготовках даже малого диаметра, так как в этом случае глубина проникновения тока, т. е. толщина поверхностного слоя, в котором выделяется тепловая энергия, во много раз меньше, чем при температурах выше точки Кюри.

Степень неравномерности нагрева зависит не только от температуры, но и от химического состава, электромагнитных свойств детали и от ее поперечных размеров; для деталей одного и того же типоразмера она зависит только от температуры и интенсивности или скорости нагрева.

Обработка металлов давлением осуществляется при температурах, значительно более высоких, чем температура точки Кюри (760—780° С), когда сталь теряет свои магнитные свойства, вследствие чего глубина проникновения тока значительно возрастает, а степень неравномерности нагрева (распределения температуры по сечению) существенно снижается. Температурный перепад между центральной и периферийной зонами поперечного сечения нагреваемой заготовки сказывается на времени нагрева в том, что при неравномерном распределении температуры по сечению в толще металла возникают термические напряжения, служащие причиной появления трещин при обработке заготовки давлением и остывании или местных перенапряжений, которые, в свою очередь, могут явиться причиной последующего брака или преждевременного выхода из строя детали.

Как известно, появление опасных термических напряжений зависит не только от величины температурного перепада (разницы температур в поперечных сечениях двух соседних зон), но и от температурного градиента в переходной области между этими зонами.

Основательных и сколько-нибудь надежных исследований в этом направлении применительно к электроконтактнсму нагреву пока еще не проведено (были только сделаны грубые замеры температуры периферийной и центральной зон заготовок диаметром 60—70 мм), и опубликованных в литературе работ по этому вопросу то же нет.

Обычно принято считать, что температурный перепад между центральной и периферийной зонами не должен превышать 100° С (такой перепад принимается при индукционном нагреве). Так как технологические операции, следующие за нагревом, не зависят от способа нагрева, то указанный температурный перепад можно принять и для электроконтактного нагрева.

В результате исследований, проведенных в НИИТВЧ получена зависимость скорости индукционного нагрева от диаметра нагреваемых заготовок и различных частот при сохранении температурного перепада, равного 100° С, между центральной зоной и поверхностью.

Пользуясь этими экспериментальными кривыми, можно выразить время нагрева в функции отношения диаметра заготовок к глубине проникновения; можно предположить, что при одинаковом значении этого отношения время нагрева будет примерно одно и то же для заготовок с различными поперечными сечениями.

Рисунок 2.5 - График

Обычно принимается, что эта зависимость сохраняется для всех случаев, когда глубина проникновения тока при температурах выше точки Кюри больше радиуса цилиндрической заготовки или больше половины поперечного сечения прямоугольной детали или заготовки, независимо от частоты. В этом случае время нагрева заготовок можно определить из формулы:

τ = d2 2 (5)

Так как глубина проникновения тока или толщина поверхностной зоны, по которой течет ток в стальной заготовке при температуре выше точки Кюри, составляет 70— 75 мм (для всех конструкционных, поделочных и для большинства специальных легированных сталей), то указанная зависимость (5) остается справедливой для всех заготовок диаметром 10—125 мм, которые могут быть подвергнуты нагреву электроконтактным способом. Время нагрева, определяемое из выражения (5), будет минимально допустимым для заготовок соответствующего диаметра при сохранении в них перепада температур между поверхностной и центральной зонами не более 100° С и температуре нагрева до 1100—1200° С. На рисунке 6 приведена зависимость времени электроконтактного нагрева от диаметра заготовок. Кривая 1 соответствует условию, определяемому формулой (5), кривая 2 отражает данные, рекомендуемые работниками Горьковского автозавода на основе первоначального опыта эксплуатации электроконтактных установок.

При сопоставлении кривых, показанных на рисунке 2.5, можно сделать следующие выводы:

1.Время нагрева, соответствующее зависимости, выраженной формулой (5), значительно меньше полученного по формуле (6).

Последнее соответствует температурному перепаду между центральной и поверхностной зонами поперечного сечения заготовки, равному менее 100° С, что подтверждается экспериментальными данными, отражающими изменение температуры центральной и поверхностной зон в процессе нагрева заготовки диаметром 70 мм с различной интенсивностью.

2.При определении времени электроконтактного нагрева, если его не ограничивает недопустимая неравномерность нагрева по длине, следует пользоваться кривой 1 на рисунке 2.5, соответствующей максимальной производительности нагревательной установки и допустимой степени равномерности распределения температуры по сечению заготовки.

Однако следует иметь в виду, что температурный перепад между указанными зонами изменяется в процессе нагрева. В начальный период нагрева температурный перепад больше допустимого, к концу же нагрева он становится меньше допустимого.

Перегрев, а часто и недогрев заготовок вблизи или под контактами недопустим технологически; перегрев вызывает оплавление заготовок или контактов и приварку их т. е, в конечном счете приводит к браку заготовок или выводу из строя контактов. Недогрев же вообще недопустим при нагреве заготовок под штамповку. Поэтому наиболее ответственной и еще полностью неразрешенной задачей является подводка тока к нагреваемым деталям при электроконтактном способе нагрева.

Рисунок 2.6-Зависимость температурного перепада между поверхностной и центральной зонами заготовки диаметром 70 мм от времени нагрева

Причина этих трудностей заключается в сложности физических явлений, происходящих в точках контактирования токоподводящего контакта с поверхностью нагреваемой детали. В месте соприкосновения имеется так называемое контактное сопротивление, величина которого зависит от многих и разнообразных по своей природе факторов. В переходном слое выделяется сравнительно большая тепловая энергия, отводимая от места контактирования за счет теплопроводности в ближайшие слои металла детали и контакта. В результате эти слои детали нагреваются быстрее всей остальной массы, так как в них помимо тепловой энергии электрического тока, выделяемой непосредственно в каждом элементарном объеме, прибавляется еще и указанная дополнительная энергия.