Курсовая работа: Технология сборки и монтажа блока питания

Технологическим процессом сборки называют совокупность операций, в результате которых детали соединяются в сборочные единицы, блоки, стойки, системы и изделия. Простейшим сборочно-монтажным элементом является деталь, которая согласно ГОСТ 2101-68 характеризуется отсутствием разъемных и неразъемных соединений.

Сборочная единица является более сложным сборочно-монтажным элементом, состоящим из двух или более деталей, соединенных разъемным или неразъемным соединением. Характерным признаком сборочной единицы является возможность ее сборки отдельно от других сборочных единиц.

Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке технологического процесса сборки. Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава, при разработке которой руководствуются следующими принципами:

- схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электрической и кинематической схем изделия;

- сборочные единицы образуются при условии независимости их сборки, транспортировки и контроля;

- минимальное число деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум;

- минимальное число деталей, присоединяемых к сборочной единице данной группы для образования сборочного элемента следующей ступени, должно быть равно единице;

- схема сборочного состава строится при условии образования наибольшего числа сборочных единиц;

- схема должна обладать свойством непрерывности, т.е. каждая последующая ступень сборки не может быть осуществлена без предыдущей.

Включение в схе му сборочного состава характеристик сборки превр ащает ее в технологическую схему сборки.

На практике широко применяют два вида схем сборки: ²веерного² типа и с базовой деталью.

Схе ма сборки с базовой деталью указывае т временную последовательность сборочного процесса. При такой с борке необходимо выделить базовый элемент, т.е. базовую деталь или сборочную единицу. В качестве базо вой выбирают ту деталь, поверхности которой будут впоследствии испол ьзованы при установке в готовое изделие. В большинстве случаев базовой деталью служитплата , панель, шасси и другие элементы несущих конструкций изделия. Направление движения деталей и сборочных единиц н а схеме показывается стрелками, а прямая линия ,соединяющая базовую деталь и изделие, называется главной осью сборки . Точки пересечения осей сборки, в которые подаются детали или сборочные единицы ,обозначаются как элементы сборочных операций, например: Сб.1-1,Сб.1-2 и т.д., а точек пересечения вспомогательной оси с главной - как Сб.1, С6.2 и т.д.

При построении техно логической схемы сборки каждую деталь или сборочную единицу изображают в ви де прямоугольника, в котором указывают позицию детали по спецификации к сборочному чертежу, ее наименование и обозначение согласно конструкторского документа, а также количество деталей, п одаваемых на одну операцию сборки.

Технологическая схема сборки приведена в графической части.

Разработке технологических схем сборки способствует оптимальная дифференциация работ, что значительно сокращает длительность производственного цикла. Рациональность разделения объема работ на операции в условиях автоматизированного поточного производства определяется ритмом сборки, т.е. каждая операция должна быть равна или кратна ритму:

(2.1)

гдеФд - действительный фонд времени за плановый период, мин.;

N - программа запуска, шт.

Программа запуска:

(2.2)

где a - коэффициент технологических потерь, принимаем равным 1,5%;

Nв =100000 - заданная по ТЗ программа выпуска, шт.

Количество элементов, устанавливаемых на i-й операции, должно учитывать соотношение:

(2.3)

где Ti - трудоемкость i-ой операции сборки.

Схема сборки представлена в приложении

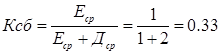

После выбора оптимальной схемы сборочного состава производится расчет следующих коэффициентов:

- средняя полнота сборочного состава (количество сборочных единиц на каждой ступени сборки):

- модуль расчлененности процесса сборки:

|