Курсовая работа: Цех по производству преформ из полиэтилентерефталата для розлива напитков

ПЭТ лучше подходит для литья под давлением; экструзионно-раздувное формование возможно только при использовании марок с очень высокой молекулярной массой. ПЭТ очень чувствителен к влаге во время переработки и будет быстро разлагаться, если материал был неправильно высушен. ПВХ и сополимеры акрилонитрила менее подвержены действию влаги, но более чувствительны к термодеструкции при переработке. Визуально ПЭТ является прозрачным и имеет хороший цвет и глянец, в большей степени, чем ПВХ. Сополимер акрилонитрила со стиролом AN/Sимеет хорошую прозрачность, твердость и, из альтернативных полимеров, имеет визуальное и ощутимое восприятие, сходное со стеклом. Сополимеры акрилонитрила/метилакрилата включают компонент, который ухудшает прозрачность, цвет и глянец, но улучшает ударную вязкость. ПЭТ имеет белый оттенок; ПВХ и оба сополимера акрилонитрила — желтоватый.

ПВХ применялся в течение какого-то времени, но сейчас полностью заменен ПЭТ. Сополимеры акрилонитрила не регенерируются из-за остаточного мономера, смола Lopacисчезла с рынка, в то время как Ваreх на нем представлен. Рассмотрев и сравнив свойства полимеров и сополимеров приходим к выводу что лучше всего для производства газированных напитков и пива, т.е не очень чувствительных к кислороду напиткам, идеально подходит ПЭТ. По сравнению с другими перечисленными полимерами он обладает низкой стоимостью и в отличие от ПВДХ может перерабатываться литьем под давлением.

1.2 Производство ПЭТ

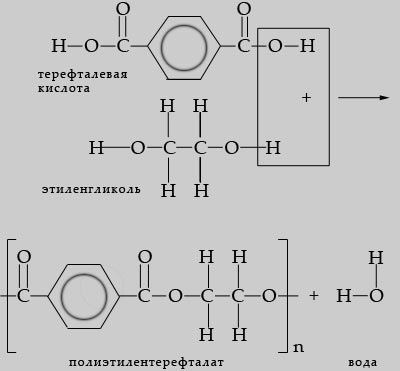

Сырьем для производства ПЭТ обычно служит диметиловый эфир терефталевой кислоты с этиленгликолем. Получают полиэтилентерефталат поликонденсацией терефталевой кислоты (бесцветные кристаллы) или ее диметилового эфира с этиленгликолем (жидкость) по периодической или непрерывной схеме в две стадии. По технико-экономическим показателям преимущество имеет непрерывный процесс получения ПЭТ из кислоты и этиленгликоля. Этерификацию кислоты этиленгликолем (молярное соотношение компонентов от 1:1,2 до 1:1,5) проводят при 240-270 о С и давлении 0,1 - 0,2 МПа.

Обычно материал с более низкой молекулярной массой (М - 20 000) применяется для изготовления волокон; в других приложениях используется материал с более высокой молекулярной массой.

Полученную смесь бис-(2-гидроксиэтил)терефталата с его олигомерами подвергают поликонденсации в нескольких последовательно расположенных аппаратах, снабженных мешалками, при постепенном повышении температуры от 270 до 300 о С и снижении разряжения от 6600 до 66 Па.

После завершения процесса расплав полиэтилентерефталата выдавливается из аппарата, охлаждается и гранулируется или направляется на формование волокна. Матирующие агенты (TiO2), красители, инертные наполнители (каолин, тальк), антипирены, термо- и светостабилизаторы и другие добавки вводят во время синтеза или в полученный расплав полиэтилентерефталата.

Достигнутая регулярность строения полимерной цепи повышает способность к кристаллизации, которая в значительной степени определяет механические свойства. Фениленовая группа в основной цепи придает жесткость скелету и повышает температуру стеклования и температуру плавления. Химическая стойкость ПЭТ близка к таковой у полиамидов, и он проявляет очень хорошие барьерные свойства. ПЭТ обладает способностью существовать в аморфном или кристаллическом состояниях, причем степень кристалличности определяется термической предысторией материала.

При быстром охлаждении ПЭТ аморфен и прозрачен, при медленном – кристалличен (до 50%).

Товарный ПЭТ выпускается обычно в виде гранулята с размером гранул 2-4 миллиметра. Производители ПЭТ в основном находятся за пределами России и СНГ.

Рис.1.1 Реакция поликонденсации терефталевой кислоты и этиленгликоля при получении ПЭТ.

1.3 Характеристика и технологические свойства ПЭТ

ПЭТ имеет высокую химическую стойкость к бензину, маслам, жирам, спиртам, эфиру, разбавленным кислотам и щелочам. Полиэтилентерефталат не растворим в воде и многих органических растворителях, растворим лишь при 40-150 град. С в фенолах и их алкил- и хлорзамещенных, анилине бензиловом спирте, хлороформе, пиридине, дихлоруксусной и хлорсульфоновой кислотах и др.. Неустойчив к кетонам, сильным кислотам и щелочам.

Имеет повышенную устойчивость к действию водяного пара.

Аморфный полиэтилентерефталат – твердый прозрачный с серовато-желтоватым оттенком, кристаллический – твердый, непрозрачный, бесцветный. Отличается низким коэффициентом трения (в том числе и для марок, содержащих стекловолокно). Термодеструкция ПЭТ имеет место в температурном диапазоне 290-310 о С. Деструкция происходит статистически вдоль полимерной цепи; основными летучими продуктами являются терефталевая кислота, уксусный альдегид и монооксид углерода. При 900 °С генерируется большое число разнообразных углеводородов; в основном летучие продукты состоят из диоксида углерода, монооксида углерода и метана. Для предотвращения окисления ПЭТ во время переработки можно использовать широкий ряд антиоксидантов.

Длина макромолекулярной цепочки определяет молекулярную массу материала, его свойства и применение. Характеристическая вязкость — практическая мера молекулярной массы макромолекул. Она определяет потенциальное применение сырья, основанное на свойствах и условиях технологического процесса. Характеристическая вязкость описывает структуру цепочки, которая может содержать гомополимер (обычно линейная цепочка) или сополимер с ответвлениями основной линейной цепочки. Длина и сложность ответвлений цепочки могут изменяться и влиять на характеристическую вязкость так, что гомополимер с вязкостью 0,78 будет растягиваться совсем не так, как сополимер, имеющий такую же вязкость. Технологические свойства этих материалов различны: например, растягивание, режим растягивания, интенсивность плавления и температурный режим.

В табл. 1.1 приведены свойства ПЭТ, относящиеся к процессу производства тары и ее свойствам. Некоторые параметры меняются в зависимости от производителя и класса полимера.

Таблица 1.1Свойства ПЭТ

| Свойства полимера | Единица измерения | Величина |

| Характеристическая вязкость | г/см3 | 0,800 |

| Плотность кристаллической фазы | г/см3 | 1,400 |

| Плотность аморфной фазы | г/см3 | 1,335 |

| Объемная (насыпная) плотность | г/см3 | 785 |

| Молекулярная плотность: | ||

| К | 26 000 | |

| к, | 52 000 | |

| Степень кристалличности | % | 50 |

| Температура плавления | о С | 245 |

| Теплота плавления | кДж/кг | 59 |

| Удельная теплопроводность | Вт/(м•К) | 0,25 |

| Удельная теплоемкость | кДж/(м•К) | 0,27 |

| при температуре окружающей среды: | ||

| при 100 o С | кДж/(м•К) | 0,36 |

| при 280 o С | кДж/(м•К) | 0,49 |

| Свойства материала в таре: | ||

| толщина стенок | мм | 0,30 |

| плотность | г/см3 | 1,363 |

| Степень кристалличности | % | 25 |

| Предел текучести: | ||

| кольцевое направление | МПа | 172 |

| осевое направление | МПа | 69 |

| Предел прочности при растяжении: | ||

| кольцевое направление | МПа | 193 |

| осевое направление | МПа | 117 |

| Модуль упругости при растяжении: | ||

| кольцевое направление | МПа | 4,275 |

| осевое направление | МПа | 2,206 |

| Скорость влагопроводности | г/м2 /24 ч | 2,3 |

| Скорость газопроводности: | ||

| О2 | см3 /м2 /24 ч | 31,0 |

| СО, | см3 /м2 /24 ч | 6,2 |

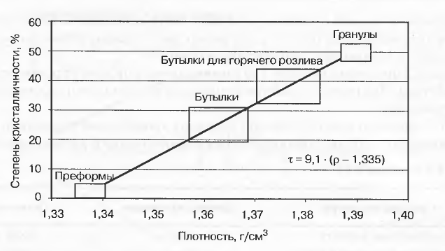

Рис. 1.2 Плотность и степень кристалличности

ПЭТ - частично кристаллический полимер с уровнем кристаллизации до 50 %. Кристаллизация — это расположение молекулярной цепочки в правильной геометрической зависимости. Плотность ПЭТ при комнатной температуре является мерой кристалличности (рис. 1.2).

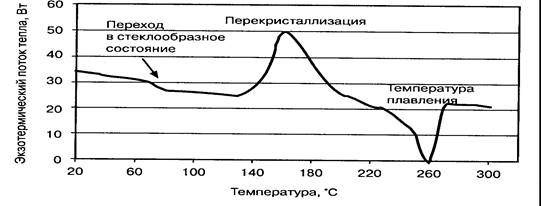

Дифференциальная калориметрическая кривая на рис. 1.3 определяет 4 основные области, характеризующиеся диапазоном температур:

• температуру стеклования (< 70 °С);

• высокоэластичное/каучукообразное состояние (85-120 °С);

• диапазон кристаллизации (120-200 °С);

• температуру плавления (> 255 °С).

Рис. 1.3 Дифферинциальная калориметрическая кривая ПЭТ.

Важно понимать, что этот диапазон температур влияет на свойства готовой бутылки и условия процесса. Переход между областями не очень явный, переходы при температуре стеклования и при температуре плавления выражены наиболее резко.