Курсовая работа: Восстановление карданного вала

В качестве плазмообразующего газа можно использовать аргон, защитного газа - аргон, азот, углекислый газ. Для транспортирования порошка и защиты сварочной ванны с точки зрения технико-экономических соображений наиболее целесообразно применять технический азот. При использовании для защиты сварочной ванны углекислого газа качество наплавки ниже, чем при использовании азота: формирование валиков более грубое, деталь перегревается, и после наплавки каждого шипа необходимо охлаждение.

Плазменную наплавку крестовин выполняли на токарном станке плазмотроном конструкции ВСХИЗО, расположенным под углом 10-15° относительно вертикальной оси и смещенным с зенита на 4-6 мм по ходу наплавки.

Наплавку шипов различных крестовин диаметром 11-25 мм выполняли по винтовой линии при следующих режимах:

Сила тока, А 90-140

Напряжение, В 35-45

Скорость наплавки, см/с 1,6-1,7

Расход газа, л/мин:

плазмообразующего (аргона) 1,5-2

защитного (азота) 10-12

Расход порошка, г/мин 34-40

Плазменная наплавка крестовин на указанных режимах обеспечила толщину слоя 1,6-1,9 мм при глубине проплавления 0,4-0,6 мм. Твердость поверхности, наплавленной сплавом ПГ-УС25 + 8% Al HRC 52-56, а сплавом ПГ-С1+8% Аl HRC 46-52.

В настоящее время на ряде ремонтных предприятий крестовины восстанавливают вибродуговой наплавкой, наплавкой в среде СО2 с использованием наплавочных проволок Нп-65Г, Нп-30ХГСА (рис. ).

Рис. Крестовины после наплавки

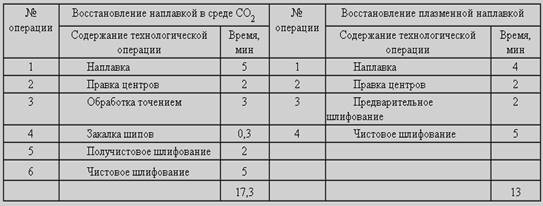

В табл. приведены сравнительные данные технологического процесса восстановления крестовин автомобиля ЗИЛ-130 в в среде СО2 и плазменной наплавкой

Таблица . Технология восстановления крестовин автомобиля ЗИЛ-130

Способ восстановления крестовин плазменной наплавкой более производительный (13 мин) по сравнению с наплавкой в СО2 (17,3 мин). Припуск на механическую обработку при плазменной наплавке уменьшается в 1,5-2 раза, что позволяет экономить наплавочный металл. Ресурс восстановленных плазменной наплавкой крестовин соответствует ресурсу новых.

5.3 Процесс гальванического наращивания (железнение)

Технологический процесс нанесения гальванического покрытия предусматривает выполнение операций :

1.Подготовка и нанесение покрытия

2.Нанесение покрытия

3.Завершающая обработка после покрытия

Подготовка состоит из следующих операций

1.Механическая обработка поверхностей , подлежащих наращиванию

2.Очистка деталей от оксидов и промывка ее органическими растворами

3.Монтаж детали на подвесное приспособление и изоляция мест не подлежащих покрытию

4.Обесжиривание

5.Промывка в проточной горячей воде , а затем и холодной воде

6.Химическая или электрохимическая обработка

7.Повторная промывка в проточной воде