Курсовая работа: Восстановление вкладыша подшипника MAN K6Z 57/80

гайки пересчитывают по количеству шпилек разобранного соединения, нанизывают на проволоки и связки с прикрепленными бирками сдают на хранение в машинную и цеховую кладовую.

У разобранных деталей, направляемых в цех ремонтного завода, рабочие поверхности тщательно изолируют ветошью и деревянными планками.

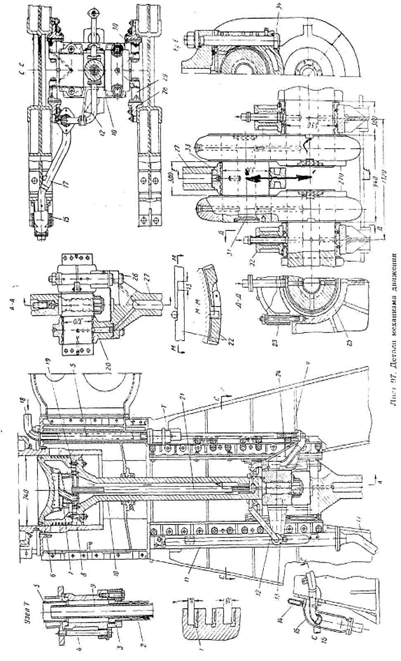

1.5 Кривошипно-шатунный механизм

Кривошипно-шатунный механизм служит для передачи усилий от давления газов на коленчатый вал. В крейцкопфных двигателях — из поршня, штока, поперечины, ползуна, шатуна и коленчатого вала.

При работе двигателя в кривошипно-шатунном механизме действует движущая сила Р, являющаяся суммой сил от давления газов, сил веса и сил инерции. Движущая сила Рд направлена по оси цилиндра и совпадает по направлению с шатуном только при положении поршня в мертвых точках; в остальных положениях она раскладывается на две составляющие — силу Рш, направленную по шатуну, и силу Рн , направленную перпендикулярно оси цилиндра. Силу Рш воспринимает коленчатый вал, передающий ее на стенки цилиндра. В крейцкопфных двигателях ползун передает силу Рн на параллель. Величина Рн зависит от силы давления газов в цилиндре и от площади поршня. В двигателях с диаметром цилиндра 450— 500 мм Рн достигает 120 кН.

В крейцкопфных двигателях головной подшипник шатуна и трущаяся пара ползун-параллель вынесены из зоны высоких температур в картер двигателя, где можно обеспечить надежную смазку. Трущаяся поверхность ползуна залита антифрикционным сплавом (баббитом). Поэтому при равной величине Рн работа трения у пары ползун—параллель меньше, чем у пары поршень — тулка в тронковых двигателях, что при прочих равных условиях обеспечивает повышение механического КПД у крейцкопфных двигателей по сравнению с тронковыми на 4 % и большую надежность работы подшипников.

Шатун двигателя — с отъемными головными и мотылевым подшипниками. Стержень шатуна 28 из углеродистой стали, полый, с жесткой безвильчатой головкой.

Мотылевые подшипники 35 диаметром 380 мм имеют ширину рабочей поверхности у верхней половины 175 мм. Нижние половины головных подшипников имеют на рабочих поверхностях продольные и поперечную смазочные канавки.

Полые рамовые 33 и мотылевые 36 шейки из углеродистой стали имеют одинаковый диаметр и длину. По торцам шейки закрыты крышками 32 на болтах. Рамовые подшипники имеют стальные вкладыши 29, залитые баббитом, с кольцевой маслоподводящей канавкой в верхних половинках. Крышки 27 подшипника выполнены из стального литья. Они крепятся к фундаментной раме шпильками 25. Подача масла через верхний вкладыш рамовых подшипников к мотылевым и головным подшипникам показана стрелками.

Коленчатый вал состоит из рамовых и шатунных шеек, щек и соединительных фланцев. Рамовые шейки, щеки и шатунная шейка образуют колено, или кривошип (мотыль), вала (мотыль — старое название, имеющее широкое распространение). Расстояние от центра рамовой до центра шатунной шейки называется радиусом кривошипа. Коленчатый вал — одна из наиболее ответственных и напряженных деталей. Стоимость коленчатого вала составляет около 15% стоимости двигателя. Моторесурс двигателя обычно зависит от срока службы вала (до проточки или шлифовки его шеек).

К коленчатым валам судовых дизелей предъявляют требования обеспечения необходимой прочности, жесткости и износоустойчивости.

Вал нагружается силами давления газа и силами инерции поступательно движущихся и вращающихся масс и подвергается одновременному действию знакопеременных изгибающих и крутящих моментов. В результате воздействия этих сил и моментов материал вала «работает» на усталость. Усталость металла объясняется возникновением в наиболее слабом месте микроскопической трещины, которая под влиянием знакопеременной нагрузки растет, уменьшая расчетное сечение и вызывая рост напряжений. В итоге напряжения превышают предел прочности материала, вызывая быстрое разрушение деталей.

В данной курсовой работе рассматривается ремонт вкладыша мотылевого подшипника.

Вкладыш подшипника изготовлен из баббита БС (ГОСТ 1320-74).

БС – свинцовый баббит имеет δв.р не менее 8,6 кГ/мм2 и с δв.и не менее 14,7 кГ/мм2 , твердость 20-25 НВ.

Химический состав баббита приведен в таблице 1.

Таблица – 2. Химический состав баббита БС,%

| Fe | Cu | Pb | Zn | Sb | Ni | Sn | Cd |

| до 0.1 | 0.-1.2 | 75 | 0.1-0.3 | 13-15 | 0.2-0.6 | 8-10 | 0.3-0.6 |

2. Дефектация

2.1 Цели и задачи дефектации

Технологический процесс, который носит название дефектация, служит для оценки технического состояния деталей с последующей их сортировкой на группы годности. В ходе этого процесса производится проверка соответствия деталей техническим требованиям, изложенным в технических условиях на ремонт или в руководствах по ремонту, при этом применяется сплошной контроль, т. е. контроль каждой детали.

1. Для производства дефектации детали после разборки должны очищаться от грязи, масла и ржавчины, и протираться насухо.

Соответствующие полости в поверхности деталей очищаются от накипи, нагара и обезжириваются.

2. Прокладки бумажные, картонные, паранитовые и т.п., войлочные сальники, шплинты и стопорные шайбы при разборке дефектацию не проходят и, в дальнейшем, заменяются. Прокладки, толщина и форма которых определяют монтажные характеристики узлов двигателя (межосевые расстояния, величины камеры сжатия и т.п.), после демонтажа сохраняются как справочные до конца ремонта двигателя. Красномедные прокладки направляются на отжиг.

3. В процессе дефектации детали по своему техническому состоянию разделяются на три группы: I) годные; 2) требующие ремонта; 3) негодные.

Принадлежность к той или иной группе, определенная при дефектации, отмечается нанесением на детали меток краской (нитролаком) следующих цветов: красный - негодные детали;

зелёный - детали, требующие ремонта.

Годные детали не окрашиваются.

При отнесении деталей к той или иной группе следует стремиться использовать срок службы деталей наиболее полно, для чего, рассматривая изношенный узел, следует компоновать отдельные малоизношенные детали с новыми, добиваясь получения соединений близких (по натягам и зазорам) к номинальным.