Курсовая работа: Выбор способа сварки диафрагменной лопатки паровой турбины

– наличие квалифицированных кадров,

– экологичность и безопасность.

Под технологичностью способа понимается возможность создавать сварное соединение, удовлетворяющего требованиям к нему, на современном оборудовании, удобном в эксплуатации и обслуживании и наиболее эффективном в экономическом отношении. Технологичность способа понятие относительное и зависит от производственных условий.

Исходя из условий, существующих на предприятии, где изготавливается диафрагменная лопатка, наиболее приемлемым является способ электронно-лучевой сварки.

Общая характеристика электронно-лучевой сварки (ЭЛС)

Электронно-лучевое воздействие на металлы, приводящее к их нагреву, плавлению и испарению, как технологическое направление в области их обработки интенсивно применяется в последнее время. Сущность процесса электронно-лучевого воздействия состоит в том, что кинетическая энергия сформированного в вакууме тем или иным способом электронного пучка (импульсного или непрерывного) превращается в тепловую в зоне обработки. Так как диапазоны мощности и концентрации энергии в луче велики, то практически возможно получение всех видов термического воздействия на материалы: нагрев до заданных температур, плавления и испарения с очень высокими скоростями.

Электронно-лучевая технология развивается в основном в трех направлениях: плавки и испарения в вакууме, сварки и прецизионной обработки.

Для сварки металлов создано оборудование трех классов: низко-, средне-, и высоковольтное, охватывающее диапазон ускоряющих напряжений 20–150 кВ. мощность установок составляет 1–120 кВт и более при максимальной концентрации энергии 105 -106 Вт/см2 . Электронно-лучевые установки мощностью до 30 кВт позволяют решить большинство сварочных проблем.

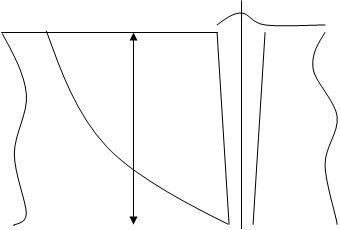

Электронно – лучевое воздействие в диапазоне плотностей энергии 105 -106 Вт/см2 характеризуется феноменом «кинжального», или глубокого проплавления с соотношением глубины шва к его ширине 10:1 и более. При этом электронный луч фокусируется на площади диаметром менее 0,001 см, что позволяет получить большую удельную мощность. При использовании обычных сварочных источников теплоты (дуги, газового пламени) металл нагревают и плавят за счет распространения теплоты от поверхности в глубину, при этом форма зоны расплавления в сечении приближается к полукругу F2 . при сварке электронным лучом теплота выделяется непосредственно в самом металле F1, причем наиболее интенсивно на некоторой глубине под его поверхностью. (рис. 1).

![]()

![]()

![]()

![]()

![]() 1,5 мм

1,5 мм

|

F2 F1

15

| ||

![]()

![]()

![]() 0,5

0,5

Рис. 1. Кинжальное проплавление при ЭЛС; F2 и F1 – сечения швов при дуговой электроннолучевой сварке

Незначительная ширина зоны теплового воздействия дает возможность резко уменьшить деформацию заготовок. Кроме того, за счет вакуума обеспечиваются зеркальная поверхность соединения и дегазация расплавленного металла. При этом минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – до 100 мм.

Электронный луч представляет собой сжатый поток электронов, перемещающийся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с твердым телом более 99% кинетической энергии электронов переходит в тепловую, расходуемую на нагрев этого тела. Температура в месте соударения может достигать 5000–6000 о С. Электронный луч образуется за счет эмиссии электронов с нагретого в вакууме 133*(10-4 -10-5 ) Па катода 1 и с помощью электростатических и электромагнитных линз 4 фокусируется на поверхности свариваемых материалов (рис. 2).

![]()

![]()

![]()

![]() 1

1

![]()

![]()

![]()

![]()

![]() 2

2

![]()

![]()

![]() 3

3

![]()

![]()

![]() 4

4

![]()

![]()

![]()

![]() 5

5

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 6

6

|  | |||

Рис. 2. Схема установки для ЭЛС

В установках для электронно-лучевой сварки электроны эмитируются на катоде 1 электронной пушки; формируются в пучок электродом 2, расположенным непосредственно за катодом; ускоряются под действием разницы потенциалов между катодом и анодом 3, составляющей 20–150 кВ и выше, затем фокусируются в виде луча и направляются специальной отклоняющей магнитной системы 5 на обрабатываемое изделие 6. На формирующий электрод 2 подается отрицательный или нулевой по отношению к катоду потенциал. Фокусировкой достигается высокая удельная мощность (до 5*105 кВт/м2 и выше). Ток электронного луча невелик (от нескольких миллиампер до единиц ампер). При перемещении заготовки под неподвижным лучом образуется сварной шов. Иногда при сварке перемещают сам луч вдоль неподвижных кромок с помощью отклоняющих систем. Отклоняющие системы используют также и для колебаний электронного луча поперек и вдоль шва, что позволяет сваривать с присадочным металлом и регулировать тепловое воздействие на металл.

Достоинства электронно-лучевой сварки (ЭЛС)

Электронный луч успешно применяется в машиностроении для сварки изделий из высоколегированных сталей, в частности из высокохромистых коррозионно-стойких сталей (12Х13). Это объясняется рядом достоинств ЭЛС при сварке этих сталей:

1. Минимальная деформация свариваемого изделия, т. к. поток электронов внедряется в свариваемое изделие на всю глубину проплавления, что обеспечивает получение минимальной металлоемкости сварочной ванны. Это обеспечивается возможностью концентрации большой мощности в электронном луче и управления ею в широких пределах в сочетании с высоким вакуумом в рабочем объеме.

2. Высокие физико-химические характеристики сварного соединения непосредственно после сварки позволяют исключить последующую механическую обработку.

3. Относительно высокая погонная энергия при сильной степени ее концентрации, т.е. энергия, вводимая в участок сварного соединения за определенный промежуток времени. При этом достигается высокая скорость кристаллизации металла сварного шва и минимальное термическое воздействие сварочного нагрева на основной металл в ОШЗ (локальность сварочного нагрева).