Курсовая работа: Зміст технології поверхневого зміцнення сталевих виробів

2СО > СО2 + С; 2NH3 > 3Н2 + 2N і так далі.

Міру розпаду молекул газу (%) називають мірою дисоціації.

2. Абсорбція - захват поверхнею металу вільних атомів елементу, що насичує. Атоми металу, що знаходяться на поверхні, мають вільні валентності. При подачі до поверхні деталі атомів елементу, що насичує, ці вільні валентності вступають в дію, що зменшує поверхневу енергію металу. З підвищенням температури здатність абсорбції металу збільшується. Розвитку процесу абсорбції сприяє можливість дифундуючого елементу утворювати з основним металом тверді розчини або хімічні сполуки.

3. Дифузія - проникнення елементу, що насичує, в глиб металу. В результаті абсорбції хімічний склад поверхневого шару міняється, при цьому створюється градієнт концентрацій елементу, що насичує, в поверхневих і пролягаючих нижче шарах. Дифузія протікає легше при утворенні твердих розчинів впровадження (С, N), чим твердих розчинів заміщення (Al, Cr, Si). Тому при дифузійній металізації процес ведуть при вищих температурах.

Поверхневий шар деталі, що відрізняється від вихідного матеріалу по хімічному складу, називається дифузійним шаром. Матеріал деталі під дифузійним шаром з хімічним складом, що не змінився, називається серцевиною.

2.3.2 Цементація сталі

Цементацією називається процес дифузійного насичення поверхневого шару сталевих деталей вуглецем. Мета цементації - досягнення високої твердості і зносостійкості поверхні деталі у поєднанні з в'язкою серцевиною. На цементацію поступають механічно оброблені деталі з припуском на шліфування 50-100 мкм. У тих випадках, коли цементації піддається лише частина деталі, останні ділянки захищають або спеціальними вогнетривкими обмазками, або тонкому шаром (20-40 мкм) міді, нанесеним електролітичним способом.

Цементації піддають сталі з низьким вмістом вуглецю (0,1-0,2 % З). Після цементації на поверхні концентрація вуглецю досягає 1,0%. Глибина цементованого шару (при вмісті вуглецю порядку 0,4 %) зазвичай лежить в межах 0,5-2,5 мм. Для досягнення високої твердості поверхні і в'язкої серцевини після цементації завжди проводять гарт з низькою відпусткою.

Розрізняють два основні види цементації: у твердому і газовому середовищах. Середовище, що поставляє вуглець до поверхні деталі, цементації, що піддається, називається карбюризатором.

Тверда цементація виробляється в спеціальних сталевих ящиках, в яких деталі укладають поперемінно з карбюризатором. Ящики закривають кришками і замазують вогнетривкою глиною для запобігання витоку газів. Як твердий карбюризатор використовують дубове і березове деревне вугілля і активізатори ВаСО3 або Na2 CО3 . При нагріві до температури 930-950°С йдуть реакції:

2С + О2 → 2СО; ВаСО3 + С → ВаО +2СО; 2CO→ СО2 + С.

Активні атоми вуглецю, що утворюються, дифундують в грати γ-заліза.

Процес цементації проводять вище Ас3 (зазвичай при 910-930, рідше при 1000-1050°С), коли сталь знаходиться в аустенітному стані, який характеризується високою розчинністю вуглецю. Товщина цементованного шару залежно від складу сталі і призначення виробу може складати 0, 5-2 мм.

Газова цементація є основним процесом масового виробництва. Сталеві деталі нагрівають в газових сумішах, що містять С, СН4 і ін. Газова цементація проходить швидко, оскільки не вимагає часу на прогрівання ящика і карбюризатора. Шар товщиною 1 мм утворюється за 6-7 годин.

Після цементації характерний нерівномірний розподіл вуглецю по перетину деталі. Отриманий в результаті цементації зовнішній шар містить більше 0,8 % С і має структуру заевтектоїдних сталей - перліт і вторинний цементіт. Глибше лежить шар евтектоїдного складу з перлітовою структурою, а далі - шар з ферріто-перлітною структурою.

Після цементації із-за тривалої витримки при високих температурах сталь стає грубозернистою. Цю обставину необхідно враховувати при призначенні обов'язкової після цементації термічної обробки. Метою термічної обробки є зміцнення поверхні з одночасним подрібненням зерна і здобуттям в'язкої серцевини.

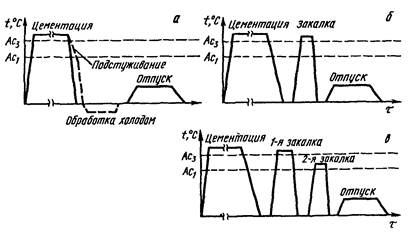

Залежно від призначення деталі застосовують різні варіанти термічної обробки (рис.2.2).

Рис.2.2 Режими термічної обробки сталі після цементації

Менш відповідальні деталі піддають гартуванню безпосередньо з нагріву цементації з подальшою низьким відпустком (рис.12.2, а). Крупне зерно аустеніту, що виросло в результаті тривалої цементації, дає грубокристалічний мартенсіт відпустку в поверхневому шарі і грубозернисту ферріто-перлітну структуру в серцевині деталі. Ці недоліки до певної міри усуваються при використанні спадково дрібнозернистих сталей і вживанні газової цементації, що скорочує час перебування сталі при високій температурі. Підстуджування при гартуванні до 750-800 °С знижує внутрішню напругу, а обробка холодом зменшує кількість залишкового аустеніту в цементованому шарі.

При вищих вимогах до структури після цементації деталі піддають охолоджуванню на повітрі, однократному гарту з нагріву вище Ас3 і низькому відпуску (рис.12.2, б). При цьому в серцевині і на поверхні деталі відбуваються перекристалізація і подрібнення зерна. Проте в поверхневому високовуглецевому шарі спостерігається деякий перегрів, оскільки оптимальний гартівний нагрів заевтектоїдних сталей - це нагріваючи вище Ас1 , але нижче Аст .

Особливо відповідальні деталі після цементації піддають подвійному гартуванню з низькою відпусткою (мал.12.2, в). При першому гартуванні з температури на 30-50 °С вище Ас3 відбувається перекристалізація серцевини деталі з утворенням дрібного аустенітного зерна, що забезпечує дрібнозернистість продуктів розпаду. Одночасно при цьому цементітна сітка в поверхневому шарі розчиняється. При нагріві під друге гартування мартенсіт, отриманий після першого гартування, зазнає відпустк, і при цьому утворюються глобулярні карбіди, що збільшують твердість поверхневого заевтектоїдного шару. Крім того, при другому гартуванні з температури вище Ас1 на 30-50 °С забезпечується дрібне зерно в поверхневому шарі.

Після такої термообробки поверхневий заевтектоїдний шар має структуру відпущеного мартенсіту з включеннями глобулярних карбідів. Структура серцевини визначається хімічним складом сталі. При цементації вуглецевої сталі із-за низької прожарювальності серцевина має ферріто-перлітну структуру. Легована сталь при цементації дозволяє отримувати в серцевині структуру сорбіту, трооститу або навіть мартенсіту, але завдяки низькій концентрації вуглецю серцевина матиме високу ударну в'язкість.

2.3.3 Азотування сталі

Азотуванням називається процес насичення поверхневого шару азотом. Метою азотування є створення поверхневого шару з особливо високою твердістю, зносостійкістю, підвищеною втомною міцністю і опором корозії у водному середовищі, пароповітряній і вологій атмосфері.

Процес азотування полягає у витримці протягом достатньо довгого часу (до 60 год.) деталей в атмосфері аміаку при 500-600 °С. При вищій температурі утворюється крупніший нітрид, і твердість зменшується. Азотування проводять в сталевих герметично закритих ретортах, в які поступає аміак. Реторту поміщають в нагрівальну піч. Аміак, що поступає з балонів, при нагріві розкладається на азот і водень: NH3 > 3Н + N.

Активні атоми азоту проникають в решітку α--железа і дифундують в ній. Нітрид заліза, що утворюється при цьому, ще не забезпечує досить високої твердості. Високу твердість азотованому шару додають нітрид легуючих елементів, раніше всього хрому, молібдену, алюмінію. При спільному легуванні сталі хромом, молібденом, алюмінієм твердість азотованого шару по Віккерсу досягає 1200 HV, тоді як після цементації і гарту твердість складає 900 HV.

Завдяки високій твердості нітриду легуючих елементів азотуванню зазвичай піддають леговані середньовуглецеві стали. До таких сталям відносяться 38Х2МЮА, 35ХМА, дешевша 38Х2Ю6, а також деякі штампові стали, наприклад ЗХ2В8, 5ХНМ.

Азотуванню зазвичай піддають готові вироби, що пройшли механічну і остаточну термічну обробку (гартування з високим відпуском 600-675 °С, температура якого вища за максимальну температуру азотування). Після такої термічної обробки метал набуває структури сорбіту, що має високу міцність і в'язкість. Ця структура зберігається в серцевині деталі і після азотування. Висока міцність металевої основи необхідна для того, щоб тонкий і крихкий азотований шар не продавлювався при роботі деталі. Висока твердість азотування досягається відразу і не вимагає подальшої термічної обробки. Це важлива перевага процесу азотування.

Ділянки, що не підлягають азотуванню, захищають нанесенням тонкого шару олова (10-15 мкм) електролітичним методом або рідкого скла. Глибина азотованого шару досягає 0,3-0,6 мм. Із-за порівняно низьких температур швидкість азотування значно менша, ніж швидкість цементації, і складає всього 0,01 мм/ч і менш.

В порівнянні з цементацією азотування має ряд переваг і недоліків. Перевагами азотування є вища твердість і зносостійкість поверхневого шару, збереження ним високих властивостей при нагріві до 500 °С, а також високі корозійні властивості. У азотованому шарі створюється залишкова напруга стискування, що підвищує втомну міцність. Крім того, після азотування не вимагається гартування, що дозволяє уникнути супутніх гартуванню дефектів.