Лабораторная работа: Изготовление контейнера для деталей по эскизу

Особенности меди

В связи с высокой температурой и теплопроводностью, затрудняющими локальный разогрев, требуются более концентрированные источники нагрева и повышенные режимы сварки. Однако в связи со склонностью меди к росту зерна при сварке многослойных швов металл каждого прохода для измельчения зерна проковывают при температурах 550-800 град. С.

Легкая окисляемость меди при высоких температурах приводит к засорению металла шва тугоплавкими окислами. Закись меди растворима в жидком металле и ограниченно - в твердом. С медью закись образует легкоплавкую эвтектику Си-Си2О (температура плавления 1064 град. С), которая сосредоточивается по границам зерен и снижает пластичность меди, что может привести к образованию горячих трещин.

Как следует из диаграммы состояния медь - кислород, незначительная концентрация кислорода снижает температуру плавления меди, при содержании кислорода 0,38% (что соответствует 3,4% Сu2О) образуется эвтектика с температурой плавления 1064 град. С. В связи с указанным и ввиду ограниченной по времени возможности металлургической обработки металла сварочной ванны (малое время существования из-за большой теплопроводности меди) необходимо введение энергичных раскислителей - фосфора, марганца, кремния и др. при ограничении содержания кислорода до 0,03%; в особо ответственных конструкциях (например, судовые трубопроводы, сосуды и т. п.) содержание кислорода допускается не более 0,01%.

Для разрушения тугоплавких окислов, образующих пленку на поверхности сварочной ванны, применяют флюсы на основе буры (95% Na2B4O7 и 5% Mg), которые способствуют химической очистке, переводя тугоплавкие окислы в легкоплавкие комплексные соединения.

Однако применение фосфора для целей раскисления следует ограничивать, так как он также дает легкоплавкие эвтектики. Раскислитель, участвуя в металлургическом процессе сварки, не только раскисляет металл, но одновременно и легирует его, что может снизить его коррозионную стойкость и электропроводность.

Наличие некоторых примесей может способствовать склонности сварных соединений к образованию трещин. Так, например, висмут, образующий ряд окислов BiO, Bi2O3, Bi2O4, Bi2O5, дает легкоплавкую эвтектику с температурой плавления 270 град. С, а свинец, образующий окислы РЬО, РЬО2, РЬ2О3, дает легкоплавкую эвтектику с температурой плавления 326 град. С. По указанной причине должно быть резко ограничено содержание этих примесей (Bi < 0,002%; Pb < 0,005%), либо они должны быть связаны в тугоплавкие соединения введением в сварочную ванну таких элементов, как церий, цирконий, играющих одновременно роль модификаторов.

При сварке алюминиевых бронз легко образуется тугоплавкий окисел Аl2О3, засоряющий сварочную ванну, ухудшающий сплавление металла и свойства сварного соединения. Для его разрушения применяют флюсы, состоящие из фторидов и хлоридов, щелочных и других металлов.

При сварке латуней возможно испарение цинка (температура кипения 907 град. С, т. е. ниже температуры плавления меди). Образующийся окисел цинка ядовит, поэтому при сварке требуется хорошая вентиляция. Испарение цинка может привести к пористости металла шва. Это осложнение удается преодолеть предварительным подогревом металла до температуры 200 -300 град. С и повышением скорости сварки, уменьшающим растекание жидкого металла и испарение цинка.

Высокий коэффициент линейного расширения (в 1,5 раза больше, чем у стали) может вызвать при сварке повышенные температурные и остаточные сварочные напряжения и деформации. Сочетание высоких температурных напряжений со снижением механических свойств может способствовать образованию трещин. Для уменьшения деформации конструкции сварку ведут в жестком закреплении, по прихваткам. При повышенной толщине металла регулируют величину зазора.

Медь в расплавленном состоянии поглощает значительные количества водорода. При кристаллизации металла сварочной ванны с большой скоростью ввиду высокой теплопроводности меди и резким уменьшением растворимости водорода в металле атомарный водород не успевает покинуть металл за счет десорбции. Закись меди восстанавливается водородом с образованием паров воды, что приводит к образованию в шве пор и трещин.

В околошовной зоне диффузионно-подвижный водород взаимодействует с Сu2О, располагающейся по границам зерен; образующиеся пары воды, которые не растворяются в меди и не могут из нее выйти, создают в металле значительные напряжения, приводящие к образованию большого числа микротрещин. Это явление получило название водородной болезни меди. Для предупреждения водородной болезни меди следует снижать количество водорода в зоне сварки (прокалка электродов и флюсов, применение осушенных защитных газов). Окись углерода также может участвовать в раскислении меди, что также способствует образованию пор. Сродство меди к азоту весьма мало, поэтому азот можно использовать при сварке меди в качестве защитного газа.

Повышенная жидкотекучесть расплавленной меди и ее сплавов (особенно бронзы) затрудняет сварку в вертикальном и потолочном положениях, поэтому чаще всего сварку ведут в нижнем положении. Для формирования корня шва без дефектов необходимы подкладки.

Для сварки меди и ее сплавов могут быть применены все основные способы сварки плавлением. Наибольшее применение нашли дуговая сварка в защитных газах, ручная дуговая сварка покрытыми электродами, механизированная дуговая сварка под флюсом, газовая сварка, электронно-лучевая сварка.

Сварка в защитных газах позволяет получить сварные соединения с наиболее высокими механическими и коррозионными свойствами благодаря минимальному содержанию примесей. В качестве защитных газов используют азот особой чистоты, аргон высшего сорта, гелий высшей категории качества, а также их смеси (например, (70 .... 80) % Аr + (20 ... 30) % N2 для экономии аргона и увеличения глубины проплавления). При сварке в среде азота эффективный и термический КПД дуги выше, чем при сварке в среде аргона и гелия, но ниже устойчивость горения дуги.

Табл. 6 Выбор диаметра вольфрамового электрода и присадки

| Толщина заготовки, мм | 1 ... 1,5 | 2 ... 3 | 4 ... 6 | 7 ... 10 | 11 ... 16 | >16 |

| Диаметр электрода, мм | 1,6 ... 2 | 3 ... 4 | 4 ... 5 | 4 ... 5 | 5 ... 6 | 6 |

| Диаметр присадочной проволоки, мм | 2 | 3 | 4 | 5 | 5 ... 6 | 6 |

При сварке в защитных газах в качестве неплавящегося электрода используют лантанированные или иттрированные вольфрамовые электроды диаметром до 6 мм. В качестве присадочного материала используют проволоку из меди и ее сплавов, по составу близкую к основному металлу, но с повышенным содержанием раскислителей (МРЗТЦрБ 0,1-0,1-0,1-0,1; БрХНТ; БрКМц 3-1; БрХ 0,7). При сварке в азоте для улучшения качества сварного шва дополнительно применяют флюс на борной основе, который наносят на присадочную проволоку или в канавку подкладки. Выбор диаметров электрода и присадки зависит от толщины свариваемых заготовок (табл. 6).

Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. При сварке в среде азота или в смеси азота с гелием сварочный ток уменьшают, а напряжение повышают (табл. 7). При толщинах более 4 ... 5 мм рекомендуется подогрев до 300 ... 600 °С.

Рекомендуемые режимы сварки меди вольфрамовым электродом (стыковые соединения на медной водоохлаждаемой подкладке или флюсовой подушке)

| Толщина металла, мм | Зазор между кромками, мм | Ток, А | Напряжение, В | Скорость сварки, м/ч | Температура подогрева, °С | Расход газа, л/мин |

| В среде аргона | ||||||

| 2 | 0 ... 0,5 | 100 ... 120 | 10 ... 14 | 25 ... 30 | нет | 10 ... 12 |

| 4 | 1,0 ... 1,5 | 380 ... 400 | 12 ... 16 | 30 ... 35 | 300 ... 400 | 12 ... 14 |

| В среде азота | ||||||

| 2 | 0 ... 0,5 | 70 ... 90 | 20 ... 24 | 20 ... 22 | нет | 16 ... 18 |

| 4 | 1,0 ... 1,5 | 180 ... 200 | 24 ... 28 | 18 ... 20 | нет | 18 ... 20 |

| 10 | 1,0 ... 1,5 | 400 ... 420 | 31 ... 36 | 12 ... 14 | 400 ... 600 | 22 ... 24 |

При сварке плавящимся электродом используют постоянный ток обратной полярности. Широкое распространение для меди при толщинах более 4 мм получила многослойная полуавтоматическая сварка проволокой малого диаметра (1 ... 2 мм). Режимы сварки: сварочный ток 150 ... 200 А для проволоки диаметром 1 мм и 300 ... 450 А для проволоки диаметром 2 мм, напряжение дуги 22 ... 26 В, скорость сварки зависит от сечения шва. Температура подогрева 200 ... 300 °С.

Для латуней, бронз и медно-никелевых сплавов предпочтительнее сварка неплавящимся электродом, так как в этом случае меньше испарение цинка, олова и других элементов. Предварительный подогрев для медных сплавов требуется при толщинах более 12 мм.

Ручная дуговая сварка меди и ее сплавов покрытыми электродами выполняется на постоянном токе обратной полярности (табл. 8). Медные листы толщиной до 4 мм сваривают без разделки кромок, до 10 мм с односторонней разделкой при угле скоса 60 ... 70° и притуплении 1,5 ... 3 мм, более 10 мм - с Х-образной разделкой кромок. Для сварки меди используют электроды с покрытием "Комсомолец-100", АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, ЗТ, АНЦ-3.

Сварку ведут короткой дугой с возвратно-поступательным движением электродов без поперечных колебаний. Удлинение дуги ухудшает формирование шва, увеличивает разбрызгивание, снижает механические свойства сварного соединения. Предварительный подогрев делают при толщине 5 ... 8 мм до 200 ... 300 °С, а при толщине 24 мм - до 800 °С. Теплопроводность и электропроводность металла шва резко снижаются при сохранении высоких механических свойств. Для сварки латуней, бронз и медно-никелевых сплавов применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1, МН-4 и др.

Табл. 8 Ориентировочные режимы ручной однопроходной сварки меди покрытыми электродами

| Толщина, мм | Диаметр электрода, мм | Ток дуги, А | Напряжение, В |

| 2 | 2 ... 3 | 100 ... 120 | 25 ... 27 |

| 4 | 4 ... 5 | 160 ... 200 | 25 ... 27 |

| 6 | 5 ... 7 | 260 ... 340 | 26 ... 28 |

| 10 | 6 ... 8 | 400 ... 420 | 28 ... 30 |

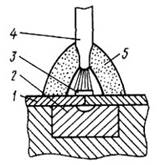

Рис. 2 Схема механизированной сварки меди угольным электродом под флюсом

Механизированную дуговую сварку под флюсом осуществляют угольным (графитовым) электродом (рис. 2) и плавящимся электродом. Сварка угольным электродом выполняется на постоянном токе прямой полярности с использованием стандартных флюсов АН-348А, ОСЦ-45, АН-20. При сварке угольным электродом кромки 1 собирают на графитовой подкладке 2, поверх стыка накладывают полоску латуни 3, которая служит присадочным металлом. Дуга горит между угольным электродом 4, заточенным в виде плоской лопаточки, и изделием под слоем флюса 5. Способ пригоден для сварки толщин до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18 ... 21 В, скорость сварки 6 ... 25 м/ч.

Механизированная сварка плавящимся электродом под плавлеными флюсами (АН-200, АН-348А, ОСЦ-45, АН-M1) выполняется на постоянном токе обратной полярности, а под керамическим флюсом ЖМ-1 и на переменном токе. Основным преимуществом этого способа сварки является возможность получения высоких механических свойств сварного соединения без предварительного подогрева. При сварке меди используют сварочную проволоку диаметром 1,4 ... 5 мм из меди МБ, M1, бронзы БрКМц 3-1, БрОЦ 4-3 и т.д. За один проход можно сваривать без разделки кромок толщины до 15 ... 20 мм, а при использовании сдвоенного (расщепленного) электрода - до 30 мм. При толщинах кромок более 15 мм рекомендуют делать V-образную разделку с углом раскрытия 90°, притуплением 2 ... 5 мм, без зазора. Флюс и графитовые подкладки перед сваркой должны быть прокалены. Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через медную обезжиренную стружку или пружину из медной проволоки диаметром 0,5 ... 0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в табл. 9.

При сварке латуней применяют флюсы АН-20, ФЦ-10, МАТИ-53 и бронзовые БрКМцЗ-1, БрОЦ4-3 и латунные ЛК80-3 проволоки. Сварка ведется на низких значениях сварочного тока и напряжения для снижения интенсивности испарения цинка. Бронзы под флюсом свариваются хорошо.