Отчет по практике: Характеристики станка Mitsubishi Серия FA 20V

(Длина х Ширина х Высота)

546 х 180 х 346 Вес [кг] 20Стандартные функции модуля управления

| Отображение года, месяца, даты | Контрольный блок | Положение программы № |

| Функция перекрытия окон | Отдельный блок | |

| Функция замены строки символов | Удержание подачи | Интерфейс RS-232C |

| Функция времени запуска обработки | Пробный прогон | Графический (прорисовываемое отображение) |

| Функция управления | Автоматический возврат | Графический (проверка программы) |

| Команда управления | Макрос пользователя | Графический (автоматическая прорисовка обрабатываемой формы |

| Радиус угла | Автоматическое позиционирование (центр отверстия, кромка) | Офсет |

| Угловая фаска | Автоматический возврат нулевой точки | Чтение значения координаты |

| Команда линейного угла | Возврат отверстия начала обработки | Чтение времени |

| Геометрическая функция |

Операционная память 10МБт (эквивалент 25400м NC ленты) | Независимая шкала осей XY |

| Функция плавающей точки | Редактирование программы | Поворот оси |

| 30-секундный останов по короткому замыканию | Вращение координаты | Текущее обслуживание |

| Одновременное выравнивание проволоки по 2-м осям | Поворот модели | Автоматическое вычисление определения конуса |

| Компенсация уклона заготовки | Перемещение оси | Функция микросоединения |

| E. S. P. E. R | Зеркальное отображение | Запись состояния |

| Различные таймеры | Вычисление периферии | Расширенная функция A. W. F |

| Блокировка станка | Компенсация люфта | Действие переменных данных |

| Удаление блока | Компенсация ошибки шага | Дисплей сообщений |

| 3.5" FDD (720KB, 1.44KB) | Программное ограничение (внешнее/внутренне запрещение) | Приблизительный подсчет времени обработки |

| Ввод/вывод данных MS-DOS | Подсчет величины потребления проволоки | Удаление основы протока |

| HG контроль | Автоматическое восстановление неисправности питания | Система координат заготовки (106 пунктов) |

| Повторное позиционирование |

2.3 Устройство автоматической подачи проволоки АТ

| Пункт | Спецификации | |

| Диаметр применяемой проволоки | Æ0,2мм по Æ0,3мм | |

| Применяемая проволока |

Проволока, назначенная Mitsubishi Беспарафинный тип для латунных проволок | |

| Применяемые проволочные бобины |

P-3R, P-5R, P-10 DIN100, DIN125, DIN160 | |

| Максимальная толщина пластины для автоматической подачи проволоки |

300мм (60мм для погруженного соединения и вставки в точке поломки) | |

| Автоматичес-кая подача проволоки с включенным начальным отверстием | Диаметр отверстия | Æ0,5мм или более (Æ0,1мм или более для проволоки Æ0,3) |

| Шерохова-тость поверхности отверстия | В пределах 50 мкмRmax | |

| Отклонение положения центра | В пределах ±0,1мм | |

| Функция вставки точного отверстия | Предоставляется как стандартная | |

| Функция погруженного соединения | Предоставляется как стандартная. Отметьте, что эта функция применима для начальных отверстий диаметром от Æ0,5 до Æ4мм | |

| Вставка проволоки в точке поломки проволоки | Предоставляется как стандартная (только когда верхние/нижние сопла диэлектрика могут быть расположены напротив заготовки. | |

| Стандартные аксессуары (установлены на главном устройстве) |

Верхняя/нижняя алмазная волока для проволоки Æ0,2 Струйное сопло (Æ1.5) | |

| Разное |

Выполнение вставки проволочного электрода может прекращаться, когда сопло диэлектрика не может контактировать напротив заготовки из-за формы задней стороны, или в зависимости от формы. Если диаметр начального отверстия Æ1,5 мм или менее, и при использовании функции вставки проволоки в точке поломки, должно использоваться струйное сопло малого диаметра (Æ0,1мм) или менее. | |

3. Система управления

3.1 Структура

Устройство управления W21FA-2 является отдельным устройством управления электроразрядного станка, предназначенным для проволочных электроразрядных станков.

Устройство СNC, которое составляет его ядро, оборудовано высокоскоростным 64-х битным процессором, для реализации высокоскоростной высокоточной обработки.

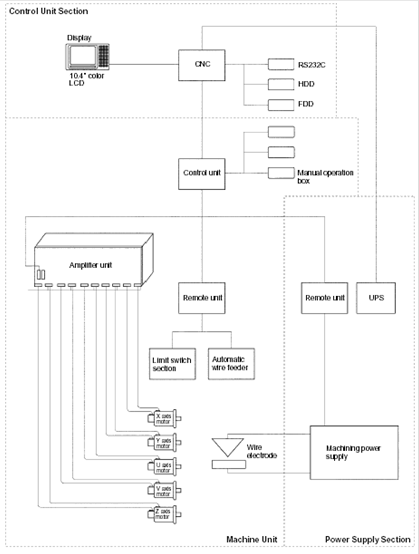

3.2 Конфигурация системы

Рис. 3.1 Конфигурация системы

4. Система станка

4.1 Названия и функции каждого из компонентов

Названия и функции различных компонентов основной структуры станка описаны ниже.

(Смотрите Рис.1.1 в разделе 1. Компоновка)

Головка: Зазор между направляющими, соответствующий толщине заготовки может быть получен перемещением верхней части направляющей проволоки в вертикальном направлении.

Панель подачи проволоки: Подается проволока, встроен механизм натяжения проволоки.

Соединительная панель: Здесь подключаются опциональное освещение и датчик перпендикулярности.

Устройство автоматической

подачи проволоки: Проволочный электрод автоматически вставляется

Стол: Заготовка закрепляется на этом столе.

Устройство сбора проводов: Эта секция собирает использованный проволочный электрод.

Коробка сбора проводов: Использованная проволока собирается в этой коробке

Верхняя направляющая провода: Эта секция направляет проволоку и подает электрические разряды.