Отчет по практике: Проект вузлів і механізмів зливковоза

Надалі на комбінаті намічено без зупинки виробництва побудувати і ввести в роботу сучасний конверторний цех з безперервним розливанням.

3. ВИРОБНИЦТВО ПРОКАТУ

Основою високої продуктивності в роботі ланцюжка мартен - слябінг - ТЛЦ являється чітке дотримання графіку "ширина - марка стали - час". Безумовне виконання цієї вимоги усіма цехами безперервного ланцюжка забезпечує максимально можливу температуру вступу металу на колодязі цеху слябінг і методичні печі безперервного тонколистового стану, відповідно високу продуктивність нагрівальних пристроїв і прокатних станів, зниження витрати палива, суворе дотримання технології "плющення по ширині" на безперервному тонколистовому стані, кількість листового прокату, що забезпечує. У існуючих умовах діапазон ширини листа прокатуваного на безперервному тонколистовому стані "1680" від 710 до 1500мм. Портфель замовлень, виданих Главметаллосбитом, містить 70 - 80 ширини. Необхідно відмітити, що Главметаллосбитом не укрупнюються близькі по ширині замовлення (906 і 908мм; 1025 і 1020мм), через що на перебудови ТЛЦ щодоби втрачається 300 - 500 т. листового прокату. Такий діапазон ширини вимагає відповідного діапазону розмірів зливків. Нині в роботі знаходяться наступні типи зливків, які приведені в таблиці 3.1.

Будується щодекадне планування роботи безперервного ланцюжка мартен - слябінг - ТЛЦ і робота кожного цеху, окремо починаючи від підготовки складів з виливницями відповідних типів (ширини) і кінчаючи посадкою в печі тонколистового стану слябів відповідної ширини не лише в розрізі доби, але і головне в розрізі зміни.

Таблиця 3.1-Типи злитків

| Тип изл. | Переріз зливка (більше), мм | Виливниця | Зливки КП і ПС | Зливки СП | Прокатувана ширина, мм | |||

| Висота, мм | Вага, т | Висота, мм | Вага,т | Висота, мм | Вага,т | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 13 | 640*1480 | 2200 | 15,0 | 2000 | 12,5 | 2900 | 16,6 | 1420 – 1300 |

| 14 | 640*1600 | 2200 | 16,1 | 2000 | 14,3 | 2900 | 17,8 | 1520 – 1430 |

| 15 | 780*1000 | 2400 | 15,1 | 2200 | 11,2 | 3100 | 14,8 | 940 – 730 |

| 16 | 780*1170 | 2400 | 18,1 | 2200 | 13,2 | 3100 | 17,6 | 1110 – 950 |

| 17 | 780*1330 | 2400 | 20,5 | 2200 | 15,1 | 3100 | 19,9 | 1270 – 1120 |

| 18 | 780*1500 | 2400 | 21,2 | 2200 | 16,9 | - | - | 1520 – 1430 |

Примітка: висота зливків спокійних марок сталей загальна (кюммель + тіло зливка + прибуток), мм.

Місячний портфель замовлень листового прокату розбивається по ширині і маркам сталей на декади. Виробничий відділ заводу контролює завантаження замовлень по ширині і маркам сталей, і, знаючи об'єм загрузки в тій або іншій ширині листа, плануємо щодобову роботу цехів мартенівського, слябінгу, тонколистового на необхідній ширині виливниць (зливків). У існуючих умовах при нормальній організації роботи планується по добі впродовж декади наступна виплавка стали по типах виливниць і відповідно прокат слябів і листа по ширині таблиця 3.2.

Таблиця 3.2-виплавка стали по типах виливниць і прокату слябів

| Дні декади | Типи виливниць, № | Прокатив. ширина, мм |

| 3 дні декади | 19 (14); 18 (13) | 1500 – 1300 |

| 3 дні декади | 17 (12) | 1280 – 1120 |

| 4 дні декади | 16 (10); 15 (9); 8 | 1070 – 710 |

Після 10 діб (перевалки опорних валків ТЛЦ) цикл повторюється.

Щодня в мартенівському цеху за участю начальника виробничого відділу, начальника мартенівського цеху, завідуючими бюро тонколистового цеху і цеху слябінг складається графік виплавки стали мартенівським цехом, в якому вказується кількість плавок, що випускаються, марок стали, типи зливків, час випуску і призначення кожної плавки (комплексний графік) на наступну добу. Виробничим відділом розподіляються об'єми металу по цехах (на товарні сляби - цеху слябінг; на гарячекатаний лист - ТЛЦ № підкат для холоднокатаного листа і підкат для жерсті - ЦХП). Комплексний графік затверджується начальником виробничого відділу заводу. Відповідно до комплексного графіку складаються графіки прокату по ширині, часу і маркам сталей в цеху слябінг і тонколистовому цеху, причому в тонколистовому цеху складається позмінний з обов'язковим зменшенням ширини прокатуваного листа (згідно технології) від початку до кінця зміни (перевалка вироблених робочих валків чистової групи стану звичайна через 8 годин на початку зміни). Для забезпечення максимальної продуктивності і якісного прокату листа на безперервному тонколистовому стані "1680" необхідно, щоб в печі тонколистового стану потрапили сляби "транзитом" або "гарячим всадом" (з температурою 600 - 9000С) заданої ширини і марки стали за часом. Для цього необхідно: 1) щоб кожна плавка в мартенівському цеху була зроблена в строго заданий по графіку час у відповідний тип виливниці і заданої марки стали; 2) щоб розлита плавка була вчасно роздягнена в стриперному відділенні і по графіку була поставлена під посадку в проліт колодязів слябінгу (впливає на температуру гарячого всада зливків); 3) щоб плавка без затримок була посаджена в нагрівальні колодязі і видана після нагріву в прокат за часом відповідно до графіку видачі; 4) щоб після прокату плавки на слябінгу вона потрапила по ширині відповідно до ширини металу, що подавався в цей час, в печі тонколистового стану і була передана "транзитом" (по похилому конвеєру).

При недотриманні одного з цих численних чинників комплексного графіку марка стали - ширина - час, наприклад: випуск плавки раніше або пізніше графіку, випуск іншої марки стали або в інший тип виливниць, затримка в стриперному відділенні, випуск одночасно декількох плавок ("купчастість випуску"), нагрів металу пізніше за графік і інші, знижується продуктивність цеху слябінг, "гарячий" метал лягає на склад слябів, а із складу слябінг піднімається краном "холодний" метал. При цьому в добу на складі слябів кранами перекладається до 20000 тонн слябів пі посадці в печі ТЛЦ необхідного по ширині металу. Із-за посадки "холодного" металу різко знижується продуктивність тонколистового стану. Крім того, внаслідок порушення технології плющення по ширині, потрібно велику кількість перебудов з однієї ширини на іншу, а з іншого боку призводить до посиленого зносу валків і збільшення 2-х сортів і беззаказного листа. Спостереження за роботою стану показали, що кількість перебудов досягає 105 раз на добу. Тривалість однієї перебудови 1,3 - 2,5 хвилин, а отже за добу на одних перебудовах втрачається 1,3 - 2,5 години або 600 - 100 тонн виробництва. Половина цієї кількості перебудов відноситься до перебудов по ширині.

Для забезпечення високо продуктивної ритмічної роботи цехів безперервного ланцюжка мартен - слябінг - ТЛЦ і обов'язкового дотримання технології плющення "по ширині". Можливе одне тільки рішення, що усуває усі вказані недоліки, - установка нових станин горизонтальної і вертикальної клітей стану "слябінг", що забезпечують максимальний розчин горизонтальних валків - 1600мм і можливість плющення зливків "на ребро" з 2-х - 3-х типів зливків для усього діапазону ширини 1500 - 700мм.

4. ВАНТАЖОПОТОКИ ОБТИСКОВОГО ЦЕХУ

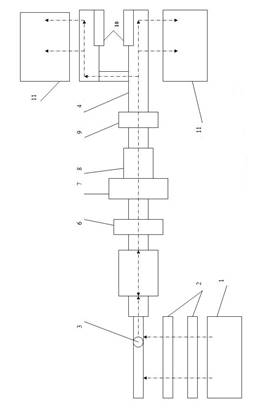

Робиться прокат зливків на початкові заготівлі - сляби. Зливки, нагріті до температури плющення, з нагрівальних колодязів (1) кліщовим краном подаються на зливковоз (3), який підвозить їх до приймального рольгангу (4) слябінгу і укладає на ролики рольганга (малюнок 1.1). Потім зливок по рольгангу подається до робочої кліті стану (5), після декількох проходів подається в машину вогневої зачистки (6), а потім усі зливки покриваються і розрізають на ножицях (7) на результат сляби завтовшки від 100 до 200мм, шириною від 850 до 1500мм, довжина 1,8 і 4,8метров, далі обрізання віддаляються конвеєром (8), а сляби йдуть в клеймову машину (9), після цього зіштовхувачами (10) вони віддаляються в адьюстаж (11), або передаються в ЦГПТЛ безпосередньо при плющенні транзитом.

Схема ватажопотоків

5. ТЕХНОЛОГІЧНИЙ ПРОЦЕС

Згідно з технологічною схемою виробництва, цех "слябінг" забезпечується зливками з мартенівського цеху через стриперне відділення, в якому зливки звільняються від виливниць і в гарячому стані з температурою 800 - 10600С в проліт нагрівальних колодязів цеху слябінг. Крім того, по кооперативних постачаннях із заводу "Днепроспецсталь" поступають зливки легованих і нержавіючих марок сталей з температурою не менше 8000С у кількості 5 - 10% від загального виробництва, а також холодні зливки із складів мартенівського і цеху слябінг. Склади, що поступили, знімаються з візків мостовими кранами колодцевого типу і саджають в камери колодязів для підігрівання. Три групи колодязів (№12) спеціалізовано для нагріву легованих і нержавіючих марок сталей. Продуктивність однієї групи колодязів 55 - 60 т/години Тривалість нагріву залежить від марки стали і від температури посаду.

Управління процесом нагріву здійснюється індивідуально для кожної камери. У камери автоматично поступає необхідна кількість тепла по заздалегідь заданому графіку до повної готовності зливків до плющення. Це досягається застосуванням автоматично діючих приладів. Зливки, підігріті до температури 1360 - 13800С, виймаються з колодязів і встановлюються на зливковоз кліщовими кранами, який транспортує їх до приймального рольгангу. Пройшовши приймальний рольганг, зливок подається на допоміжний рольганг і поступає у валяння робочої кліті стану для обтискання до необхідних розмірів. Число пропусків зливка між горизонтальними і вертикальними валяннями робочої кліті залежить від їх ваги і сортаменту прокатуваних слябів. В процесі плющення напрям зливків у валяння здійснюється лінійками маніпулятора, встановленими над робочими рольгангами перед станом і за станом. Зазвичай плющення слябів робиться навзнаки, і вертикальні валяння служать тільки для зняття розширення і великих обтискань ними не роблять. При плющенні зливків на сляби із спеціальних марок сталей, для рівномірного розподілу обтискань по перерізу зливка і скидання окалини з верхньої поверхні зливків, робиться кантівка зливків на 1800 кантувальником. Збита окалина провалюється під стан в жолоб, по якому водою змивається у відстійник. З відстійника окалина краном грейфера вантажиться у вагони і вивозиться з цеху. Число пропусків коливається від 11 до 21. Обтискання в горизонтальних валяннях: 100 - 8мм; у вертикальних: 30 - 5мм за пропуск. Після плющення сляби транспортуються рольгангом, що підводить, до ножиць, на яких відрізується спочатку передній кінець, а потім сляб ріжеться на мірні довжини. Різ смуги робиться при температурі 900 - 11500С. Ззаду ножиць встановлений рухливий упор, який регулює при різанні розкрий смуги на певні довжини. При подачі смуги під ніж упор опускається і тримає передній кінець смуги на заданій відстані від ножа. При короткій смузі включається штовхальник і проштовхує важелем смугу під ніж, а останній відрізок стикається на транспортер рольганга, що коливається, потім на конвеєр обрізків, який подає їх скрапу проліт в короби. З коробів обрізання вивантажуються на платформи електромостовим краном.

Порізані на мірні довжини сляби подаються по похилому транспортеру до печей безперервного тонколистового стану або забираються на склад слябів. Сляби при прибиранні на склад стикаються з рольганга, що відводить, одним із зіштовхувачів на штабелюючий стіл, прийому кожного сляба, що опускається потім, на його товщину. Набрана на столі стопа слябів піднімається і стикається на стелаж, з якого забирається на склад за допомогою крану із спеціальною підвісною крюк траверсою. Усі сляби легованих марок сталей піддаються уповільненому охолодженню або відпалу в печах з висувним піддоном. Сляби вуглецевих марок сталей на складі сортуються, після огляду робиться видалення вад за допомогою вогневої зачистки і наждачної зачистки. Сляби нержавіючих марок сталей струганню в строгальному відділенні цеху. Прийняті ОТК сляби передаються ТЛЦ або відвантажуються споживачам.

6. МЕХАНІЧНЕ УСТАТКУВАННЯ ОБТИСКОВОГО ЦЕХУ І ЙОГО ХАРАКТЕРИСТИКА

6.1 Мостові кліщові колодцеві крани

Зняття гарячих зливків із залізничних платформ, поданих із стриперного відділення, посадка їх в нагрівальні колодязі, виїмка з колодязів і посадка в зливковоз - усі ці операції виконуються спеціальні бруківки кліщові крани.

У цехах слябінгів залежно від ваги прокатуваних зливків застосовують кліщові крани вантажопідйомністю кліщового захоплення і допоміжного крюка 200/300, 300/400, 300/500 кН (20/30, 30/40, 30/50 тс). У прольоті нагрівальних колодязів (як і в інших цехах) за нульову (±0,0) висотну відмітку приймають висоту голівки рейок залізничної колії. Оскільки майданчик нагрівальних колодязів розташований на висоті біля +3000мм, то для обслуговування їх необхідно, щоб кліщовий кран був розміщений на великій висоті [відмітка підкранової рейки близько +(15-16) м]. Проліт крану (по осях підкранових рейок) складає 30-32 м На малюнку 1.2 показаний колодцевий кліщовий кран вантажопідйомністю 300/500 кН (30/50 тс) конструкції заводу Сибтяжмаш. Зварний міст крану є жорсткою рамну конструкцію з кінцевими балками коробчатого перерізу.

6.2 Проліт нагрівальних колодязів

Довжина прольоту - 236,5м. Ширина - 29м. У прольоті прокладено три залізничні колії. Перший і другий залізничні колії з боку нагрівальних колодязів служать для подачі гарячих плавок і холодних із складів зливків, подачі і прибирання цеглини при ремонтах колодязів і прибиранні зварювального шлаку. Третій шлях - зливковозний, обладнаний в безвиході прольоту ямою для ремонту зливковоза.

Для обслуговування колодязів по посадці, видачі зливків, по ремонтах встановлено чотири електромостові кліщові крани Q=20/15 т. В прольоті встановлено 11 груп колодязів із загальною довжиною майданчика 190метров. Тип нагрівальних колодязів - багатомісні газові, регенеративні (малюнок 1.3) з підігріванням газу і повітря. Паливо - суміш природного і доменного газів калорійністю - 1100 ккал/мм3. Практично місткість колодязів - 160 - 1700 зливків 2200 т.

Кожна група колодязів складається з 4-х осередків, що працюють попарно. Місткість однієї камери :

6 зливків по 9,1 - 11,1 т.