Реферат: Анализ процесса формообразования и расчет параметров режимов резания

Наружная поверхность 1 - поверхность геометрически правильной формы, проведенная через вершины наиболее выступающих зерен. Поверхность связки 2 – поверхность геометрически правильной формы, заменяющая фактическую поверхность связки в межзерновом пространстве. Рабочий слой – слой, расположенный между наружной поверхностью круга и поверхностью связки. Рабочая поверхность – любая поверхность круга геометрически правильной формы, расположенная на одинаковых расстояниях от наружной его поверхности в пределах рабочего слоя.

Рабочая поверхность круга состоит из отдельных зерен, расположенных в случайном порядке, как изображено на рисунке, и не имеет сплошной режущей поверхности. Съем металла производится наиболее выступающими кромками зерен.

Абразивное зерно в отличии от резца не имеет определенной формы и его геометрические параметры колеблются довольно значительно в зависимости от зернистости, например при зернистости 40 (размер зерна 400мкм) средний радиус скругления ρ колеблется от 6,3 до 100 мкм, а при зернистости от 2,8 до 56 мкм.

Работа абразивного зерна зависит также от формы и размера срезаемого металла, в первую очередь от толщины среза.

1.3 Технологические и физические размеры сечения срезаемого слоя.

Под срезом понимается толщина слоя, снимаемая одним шлифующим зерном – расстояние между поверхностями резания, образованными двумя последовательными положениями вершины зерна, измеренное по нормали к поверхности резания.

Толщины среза зависит от величины подачи на глубину, зернистости абразива, упругих деформаций снимаемого материала, количества режущих зерен, приходящихся на единицу рабочей поверхности круга, и др.

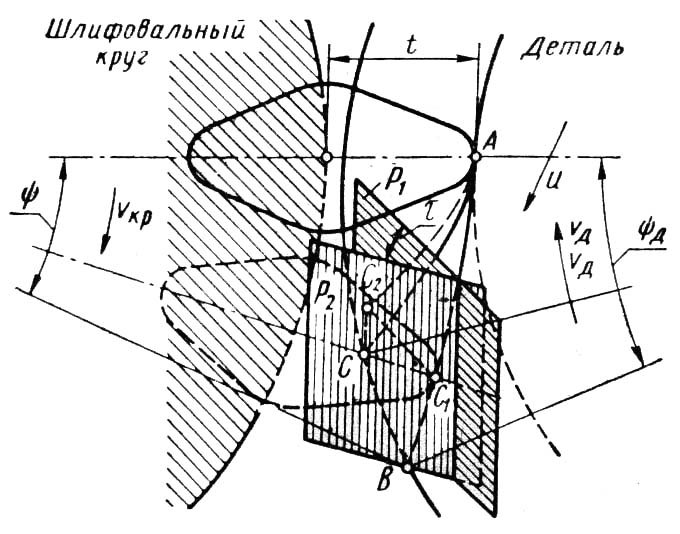

Рисунок 1.4. Направление измерения толщины снимаемого слоя одним зерном.

Когда поверхностью резания является поверхность, образованная семейством винтовых гипоциклических кривых, толщиной среза будет отрезок С1С2. Если траекторию резания зерном принять за окружность, то поверхностью резания будет цилиндрическая поверхность, нормалью к каждой точке которой будет радиус, и в направлении этого радиуса следует измерять толщину среза СС1. В связи с тем что окружная скорость круга во много раз больше продольной подачи, С1С2.практически не отличается от СС1.

От толщины слоя, снимаемого одним шлифующим зерном, зависят: затупление зерен, сила резания, развиваемая одним зерном, шероховатость шлифованной поверхности, мгновенная температура в зоне работы зерна и др.

Беспорядочное расположение шлифующих зерен на рабочей поверхности круга обеспечивает различную конфигурацию и размеры срезов, снимаемых отдельными зернами.

Для определения толщины среза az применяют следующую обобщенную формулу, справедливую для основных методов шлифования:

,

,

где коэффициент α имеет следующие значения: 1 – для наружного круглого шлифования; -1 – для внутреннего шлифования; 0 – для плоского шлифования периферией круга. В заданном случае α = 1.

υД – скорость движения детали;

υкр – скорость вращения круга;

tф – фактическая глубина резания

lф – фактическое среднее расстояние между шлифующими зернами.

D – диаметр шлифовального круга;

d – диаметр детали;

В – фактическая ширина шлифуемой поверхности;

s – продольная подача

Из формулы следует, что толщина слоя, снимаемая одним шлифующим зерном, а следовательно, и нагрузка на каждое зерно зависят от всех параметров шлифования. Увеличению υД, tф, lф и s соответствует увеличению az, но увеличению υкр соответствует снижение az. Продольная подача значительно влияет на толщину слоя, снимаемого одним абразивным зерном, причем степень влияния υД и s на az близки между собой. Экспериментальное исследование процесса шлифования показывает, что величины υД, s, t, значительно влияют и на процесс шлифования – шероховатость шлифованной поверхности, стойкость круга, силу резания и температуру резания. Влияние круга и детали является сложным. Уменьшение диаметра круга при υкр – const мало влияет на az.

1.4 Типы стружек.

Стружка - это деформированный и отделенный в результате обработки резанием поверхностный слой материала заготовки.

При шлифовании наиболее типичными являются три формы снимаемых слоев – стружке: ленточные, запятообразные и сегментообразные (рис. 1.5). Наиболее часто встречается ленточная стружка, толщина которой на участках 1, 2, 3, 4 постепенно возрастает (рис 1.5, а). Реже встречается запятообразная стружка, которая при черновой обработке деталей из вязких сталей может достигнуть значительных размеров (рис 1.5, б). При определенных условиях резания зерном может возникнуть сегментообразная стружка, с наибольшей толщиной примерно в средней ее части (рис 1.5, в).

Рисунок 1.5. Типы стружки, снимаемые при шлифовании.