Реферат: Електричні випробування пластичних мас

Зміст

Вступ

Електричні випробування пластичних мас

1. Визначення питомого поверхневого та об’ємного електричного опору пластиків

2. Визначення діелектричної проникності та тангенсу кута діелектричних втрат пластмас

3. Визначення іскростійкості (дугостійкості) пластичних мас

Література

Вступ

Тема реферату "Електричні випробування пластичних мас" з дисципліни "Контроль якості полімерних матеріалів".

Дисципліна “Контроль якості полімерних матеріалів” дає знання про те, якими методами оцінюють якість матеріалів, з яких виготовляють полімерні вироби. Властивості полімерних матеріалів визначають і якість виробів і терміни їх експлуатації. Дисципліна знайомить студента з методами контролю якості пластмас і еластомерів, принципами і суттю цих методів, особливостями контролю того чи іншого матеріалу, а також з розрахунками кількісних показників якості. Контроль якості проводять на всіх підприємствах, не тільки на виробництвах полімерних виробів. Контрою піддають різні кількісні показники якості, від яких залежать експлуатаційні та технологічні характеристики самого виробу та процесу його виготовлення. Операціям контролю приділяється велика увага, тому його будова входить в основні підрозділи підприємства і вміщує як внутрішньо цеховий контроль, так і контрольні операціях відділу технічного контролю. Якість полімерних виробів є похідною від якості полімерного матеріалу. Не можна виготовити якісний виріб з полімерної сировини невисокої якості. Вихідний полімерний матеріал обов’язково контролюють на будь-якому виробництві відповідно технічним умовам, без яких полімерні матеріали взагалі не виробляються. Кожні технічні умови на полімерний матеріал вміщують перелік показників якості та методи їх визначення. Показники якості визначають також технологічні параметри процесів переробки, наприклад, менше значення індексу розплаву потребує більші значення тиску та більших температур переробки. До основних умов забезпечення високої якості продукції, яка є полімерними виробами широкого асортименту, можна віднести насамперед якість полімерних матеріалів, ретельне додержання оптимальних технологічних параметрів, автоматизацію та механізацію виробництва.

Контроль якості полімерних виробів складається з декількох основних стадій, а саме контроль якості сировини, технологічний контроль виробів з цього полімерного матеріалу в процесі їх виготовлення та контрольні операції відділу технічного контролю (ВТК ). До функцій ВТК відноситься не тільки оцінка придатності того чи іншого виробу до експлуатації, але й організація технологічного процесу виготовлення виробу з найкращою якістю. Контроль полімерних матеріалів здійснюють на початку процесу виготовлення виробів (операції підприємства) або протягом самого технологічного процесу, щоб відбракувати вироби, що не відповідають вимогам ще до останніх процесів їх механічної обробки. В останні роки поширився комплексно-статистичний метод оцінки якості полімерних виробів та матеріалів для них. Він полягає у тривалому спостереженні одночасно як якості полімерного матеріалу та параметрів технологічного процесу, так і якості полімерного виробу. Накопичені дані обробляються на ЕОМ та встановлюються оптимальні показники якості вихідного матеріалу та технологічних параметрів., що дають найкращу якість виробів.

Полімерними матеріалами можуть бути пластики, на основі яких виготовляють пластмасові вироби, або каучуки, які є основою виробів з еластомерів, тобто гумових виробів. Піддаються контролю також полімерні композиції, тобто суміші пластиків або каучуків з різними добавками, які забезпечують модифікацію властивостей полімерів та виробів з них. Пластмаси та каучуки мають спільну полімерну природу, бо є високомолекулярними сполуками, що визначає особливості їх поведінки в процесах переробки та експлуатації (перехід у в’язкотекучий стан, висока в’язкість розплавів, склування та кристалізація, релаксація, гістерезіс та ін.). Але при цьому вони розрізняються за температурами фазових та фізичних переходів, молекулярною масою, гнучкістю полімерних ланцюгів, поведінкою за розтягу та ін.). Тому оцінку якості цих полімерних матеріалів необхідно проводити лише за затвердженими методиками, на спеціальних приладах та за умов, передбачених технічними умовами на конкретний полімерний матеріал.

Електричні випробування пластичних мас

1. Визначення питомого поверхневого та об’ ємного електричного опору пластиків

Питомим поверхневим електричним опором називається опір, що створюється одиницею поверхні матеріалу, який поміщено в електричне поле, струму, що проходить по його поверхні. Метод визначення такого опору ґрунтується на вимірюванні сили струму, який проходить по поверхні зразка за різниці потенціалів 1000 В. Випробування проводиться на зразках товщиною 4±0,2 мм, що мають форму диска діаметром 100±2 мм або квадратної пластинки з стороною 100±2 мм. Питомий поверхневий електричний опір виражається в Омах і представляється як ціле однозначне число, що помножене на 10 у відповідному ступеню.

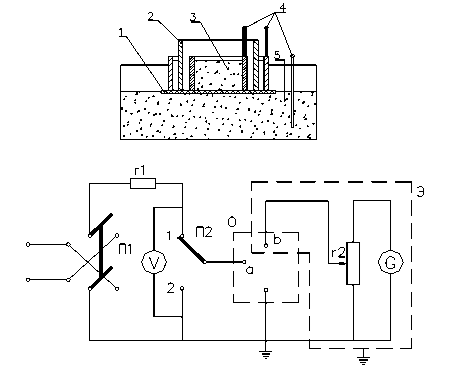

Визначення проводиться на спеціальному приладі (рис.1).

Електродом є графіт, який рівним шаром насипають в посудину. На графіт кладуть зразок полімерного матеріалу, а на його поверхню поміщають концентрично три металевих кільця. У внутрішнє кільце засипають порошок графіту, який виконує функцію одного з електродів, а другим електродом є графіт, який насипають між середнім та зовнішнім кільцями. Вимірювання здійснюється за постійної напруги між електродами. Окремі елементи приладу з’єднуються між собою певним чином (рис.1).

Випробування проводять за температури 20±5 ºС.

Як електроди можна також застосовувати олов’яну, свинцеву, алюмінієву фольгу товщиною не більше 0,1 мм. Раніше застосовували ртуть, але зараз через високу шкідливість вона не використовується.

Для випробування беруть шість зразків, які попередньо підготовлюються певним чином. Перші три зразка витримують за 20±5 º за атмосфери 65±5 % відносної вологості протягом доби. Інші три зразки витримують протягом доби за тої ж температури в атмосфері 100 % відносної вологості. Оброблені зразки насухо витирають фільтрувальним папером та негайно випробують. Вимірювання сили струму проводять методом порівняння відхилення дзеркальця гальванометра.

Рис.1. Схема приладу для визначення питомого електричного опору

1 - зразок; 2 - високовольтний електрод; 3 - вимірювальний електрод;

4 - контакт; 5 - охоронний електрод (графіт)

Схема з’єднання окремих елементів за визначення питомого електричного опору

а , б - контакти; G - гальванометр; V - вольтметр; О - зразок; П1 , П2 - перемикачі; r 1 - захисний опір; r 2 - шунт до гальванометра; Э - металевий екран

Не підключаючи зразка, спочатку перевіряють зібраний прилад на відсутність витоку струму, для чого перемикач П1 встановлюють в будь-яке положення, а перемикач П2 - положення 1. Потім вмикають напругу постійного струму 1000 В та переводять шунтувальний опір з положення 1: 10000 в положення 1:

1. Якщо при цьому не відбувається відхилення дзеркальця гальванометра, то переводять перемикач П1 в інше положення. Відсутність відхилення дзеркальця гальванометра і в цьому випадку свідчить про те, що витоку струму немає і прилад можна використовувати. Якщо ця вимога не виконується, слід перевірити правильність збирання схеми приладу.

Випробування проводиться таким же чином, як і на перевірку витоку струму, але з підключеним зразком. Шунтувальне число підбирають так, щоб відхилення дзеркальця гальванометра було не менше 1 мм, тобто було достатнім для вірного підрахунку. Відлік здійснюють через 1 хвилину після вмикання напруги на зразок, після чого перемикач П2 ставлять в положення 2.

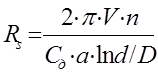

Питомий поверхневий електричний опір розраховують за формулою:

, Ом,

, Ом,

де V - напруга, В;

n - шунтове число шунтувального опору;

--> ЧИТАТЬ ПОЛНОСТЬЮ <--