Реферат: Электропривод и автоматизация главного привода

Погрешность частоты вращения для главного привода вальцетокарного станка модели IК 825 Ф2 должна, согласно [10], составлять не более:

суммарная погрешность — 5%;

погрешность при изменении нагрузки — 2%;

погрешность при изменении направления вращения — 2%.

Коэффициент неравномерности, рассчитываемый как отношение разности максимальной и минимальной мгновенных частот к средней частоте вращения при холостом ходе привода, должен быть не более 0,1.

В современных станках динамические характеристики приводов главного движения по управлению прямым образом определяют производительность. При этом время пуска и торможения по [11] не должно превышать 2,0 —4,0 с. При наличии зазоров в кинематической цепи главного привода перерегулирование приводит к дополнительным затратам времени на позиционирование, поэтому появляется необходимость обеспечения монотонного апериодического характера изменения скорости.

Динамические характеристики электропривода по нагрузке практически определяют точность и чистоту обработки изделия, а также стойкость инструмента. Устойчивый процесс резания при необходимой точности и чистоте поверхности возможен, если параметры настройки привода обеспечивают при набросе номинального момента нагрузки максимальный провал скорости не более 40% при времени восстановления, не превышающем 0,25с.

Отличительной особенностью главного привода станков с ЧПУ является необходимость применения реверсивного провода даже в тех случаях, когда по технологии обработки не требуется реверс. Требование обеспечения эффективного торможения и подтормаживания при снижении частоты вращения и режимов поддержания постоянной скорости резания приводит к необходимости применения реверсивного привода с целью получения нужного качества переходных процессов.

ВЫБОР И ПРОВЕРКА ЭЛЕКТРОДВИГАТЕЛЯ

В электроприводах главного движения токарных станков согласно [11] мощность электродвигателя определяется требуемой мощностью резания. Для определения мощности резания согласно с [1] определим скорость резания V и тангенциальную составляющую силы резания Fz для самого тяжелого варианта работы — для наружной черновой обработке валка диаметром 1000 мм, изготовленного из конструкционной стали марки 60ХН резцами из быстрорежущей стали марки Т14К8:

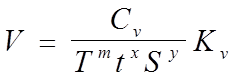

,(2.1)

,(2.1)

где Сv = 340 — эмпирический коэффициент;

Т = 60 мин — стойкость резца;

t = 12 мм — глубина резания;

S = 34 мм/об — продольная подача;

m = 0.2; x = 0.15; y = 0.45 — эмпирические коэффициенты;

Kv — поправочный коэффициент, учитывающий фактические условия резания.

Kv = Kmv * Kп v * Kи v ,(2.2)

где:Kп v = 1 — коэффициент, отражающий состояние поверхности заготовки — без корки;

Kи v = 0.8 — коэффициент, учитывающий качество материала инструмента, используется резец марки Т14К8;

Kmv — коэффициент, учитывающий качество обрабатываемого материала (физико-механические свойства).

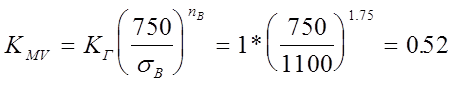

, (2.3)

, (2.3)

где Кг = 1 — коэффициент, зависящий от обрабатываемого материала и материала инструмента;

?В = 1100 МПа — предел прочности обрабатываемого материала;

nВ = 1.78 — показатель степени, зависящий от обрабатываемого материала и материала инструмента.

Тогда, подставив (2.3) в (2.2), получим:

Kv = 0.52* 1* 0.8 = 0.41,(2.4)

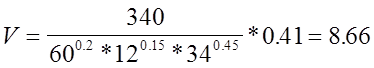

Тогда, с учетом (2.1)—(2.4), получим:

м/мин, (2.5)

м/мин, (2.5)