Реферат: Фізико-хімічні методи обробки матеріалів

1. Загальні положення

В сучасному машинобудуванні застосовують фізико-хімічні методи обробки матеріалів як доповнення, а інколи для заміни традиційних методів. Вони мають слідуючи переваги: можуть копіювати складну форму інструменту зразу по всій поверхні заготовки; обробка заготовки ведеться практично не залежно від твердості і в’язкості матеріалу; можна виконувати унікальні роботи (обробка отворів з криволінійною чи спіральною віссю, вузьких і глибоких канавок); малі значення сил, що діють на заготовку в процесі обробки, а при деяких методах відсутність контакту інструмента і заготовки; використовується інструмент м’якший ніж оброблюваний матеріал; висока продуктивність обробки при порівняно високій точності одержуваних розмірів; можливість автоматизації процесів. Недолік фізико-хімічних методів обробки в тому, що ці процеси більш енергомісткі ніж обробка різанням, тому їх доцільно застосовувати лише в тих випадках, коли обробка різанням малоефективна, або неможлива.

Всі фізико-хімічні методи обробки включають 5 основних видів, кожен з яких складається з декількох різновидностей, це електроерозійні, електрохімічні, ультразвукові, променеві і комбіновані методи обробки. В цих методах знімання припуску здійснюється не за рахунок великих пластичних деформацій, а шляхом електричної, або хімічної ерозії. Ці методи економічно ефективні при обробці складних поверхонь на твердих матеріалах (прес-форми, штампи... твердосплавний фасонний інструмент...)

2. Електроерозійні методи обробки

Електроерозійні методи обробки ґрунтуються на використання явища електричної ерозії – напрямленої локальної дії руйнування електропровідних матеріалів в результаті теплової дії імпульсних електричних розрядів між електродом-інструментом і електродом-заготовкою. З цих методів набільш широке розповсюдження одержала електроіскрова обробка. Електрод-інструмент і оброблювана заготовка занурені в робочу рідину (масло) і з’єднані з генератором електричних імпульсів. Всі процеси протікають в між електродному проміжку![]() Δ.

Δ.

Електричні розряди виникають при пропусканні імпульсу електричного струму в зазорі шириною 0,01-0,05 мм між електродом заготовкою і електродом інструментом. Під дією електричних розрядів матеріал заготовки плавиться, випаровується і виноситься з міжелектродгого проміжку в рідкому, або в газоподібному стані.На електроди (матеріал і інструмент) подається змінний (пульсуючий) струм. При досягненні напруги рівної пробивній між заготовкою і інструментом утворюється канал провідності у вигляді заповненого плазмою простору малого перетину і щільність струму досягає8000-10000 А/мм2 . Висока щільність струмі підтримується протягом 10-5 -10-8 сек і забезпечує температуру на поверхні заготовки 10000-12000о С. Метал плавиться, випаровується і застиває в рідині у вигляді сферичних гранул діаметром 0,01-0,05 мм. У кожний послідуючий момент імпульс струму пробиває між електродний зазор у тому місці, де проміжок між електродами найменший.

В процесі розряду на заготовку і інструмент, поряд з теплом, діють електростатичні, електродинамічні сили, а також гідродинамічні сили, що виникають при кавітаційному закриванні бульбашок, що утворюються в рідині.

Режим електроерозійної обробки характеризується полярністю і електрич-ними параметрами імпульсів струму, що визначають продуктивність і якість обробленої поверхні. Режими ЕЕО діляться на електроіскрові і електроімпульсні.

Електроіскрові режими характеризуються використанням іскрових розрядів малої довжини 10-5 -10-7 сек при прямій полярності електродів (заготовка +, інструмент-). В залежності від потужності іскрових розрядів режими діляться на жорсткі і середні (для попередньої обробки) і м’які - для чистової обробки (Ra 0,01мкм).

Рис. 1 .

Електроіскрові режими використовуються для обробки твердих сплавів, трудно оброблюваних матеріалів і сплавів, обробки наскрізних і глибоких отворів довільного поперечного перетину. Для утворення електричних імпульсів на верстатах встановлені RC генератори, які складаються з зарядного і розрядного контурів(рис.1) .Зарядний контур включає конденсатор С, який заряджається через опір Rвід джерела постійної напруги 100-200 В, а в розряд-ний контур паралельно з конденсатором С включені електроди 1-інструмент і 2-заготовка. Як тільки напруга на конденсаторі досягає пробійної то через між електродний простір проходить іскровий розряд, накопичений на конденсаторі С. Продуктивність регулюється опором R. Оброблюваність матеріалів електроіскровим способом залежить від теплофізичних властивостей матеріалу і умов протікання процесу. Чим менша теплопровідність, тим краще матеріал обробляється.

Різновидністю електроіскрових режимів є високочастотні режими, які використовують імпульсні генератори малої енергії з частотою100-150 кГц. Високочастотна імпульсна обробка забезпечує високу точність обробки і кращу якість поверхні. Розрядка проходить при замиканні первинного ланцюга імпульсного трансформатора перебивачем (тиратроном, або вакуумною лампою). Принципова схема високочастотної електроіскрової обробки подана на рис. .

Електроімпульсні режими обробки характеризуються використанням імпульсів значної довжини 0,5-10 сек, які відповідають дуговому розряду між електродами і біль інтенсивному руйнуванню катода. Тому заготовка приєднується до катода, що забезпечує вищу продуктивність (у 8-10 раз) і менше зношування інструменту, але менша точність, тому використовується як попередня обробка. Принципова схема електроімпульсної обробки приведена на рис. .

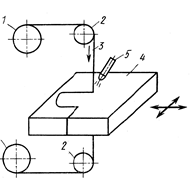

Різновидністю електроіскрової обробки є обробка нерофільованим електродом- тонким дротом діаметром 0,05-0,3 мм з перміщенням по двох координатах (рис.2). Цей вид обробки позволяє вирізати з високою точністю складні контурні деталі при використанні коротких імпульсів малої енергії. Дріт 3 одержує безперервний рух від роликового механізму 1-2-6. Оброблювана заготовка одержує беперервну поздожню або поперечну подачу ( або по криволінійній траєкторії).

Рис. 2

Через трубку 5 подається рідина. Технологія ЕЕО розвивається в двох напрямках: 1. Обробка велико габаритних деталей, наприклад штампів, вагою до 50 тон; 2. виготовлення точних деталей відносно невеликих розмірів. За останні 10-15 років точність ЕЕО виросла в два рази і при обробці нескладних деталей становить декілька мкм. На верстатах з застосуванням не профільованого інструменту широко застосовуються системи програмного керування з оптимізацією параметрів обробки. В Японії і США більше половини всіх штампів виготовляють електроерозійними способами.

3. Електрохімічні методи обробки

Електрохімічна обробка (ЕХО) ґрунтується на використанні процесу електролітичного полірування, де використовується явище електролізу- хімічного перетворення на поверхні електродів в середовищі електроліту. В основі ЕХО лежить процес анодного розчинення металу заготовки. В робочому середовищі – електроліті молекули речовини розпадаються на електрично заряджені частинки – іони, кожен з яких переносить один, або декілька електричних зарядів, і без зовнішнього електричного поля іони в електроліті рухаються хаотично.

Якщо заготовку і інструмент з’єднати з джерелом постійного струму (U=6-12В), то в електроліті буде напрямлений рух електронів: позитивні заряди (катіони) ідуть до катоду, а електрони до аноду. Біля електродів поступово повищається концентрація іонів протилежного знаку. На катоді починається виділення катіонів, а на аноді – окислення металу (анодне розчинення). Обробка деталей у водному розчині NaCl проводиться в слідую чому порядку:

1) Fe + 2Cl = FeCl2

2) FeCl2 + 2NaOH = 2NaCl + Fe(OH)2

Fe(OH)2 під дією кисню повітря переходить в Fe(OH)3 і випадає в осадок.

3) 4Fe(OH)2 + O2 + 2H2 O = 4Fe(OH)3 на катоді виділяється водень

4) Н3 О+ + е = Н2 О + 0,5 Н2 .

Характер електрохімічних реакцій залежить від складу, концентрації і температури електроліта. Найбільш розповсюджений електроліт прои обробці сталей 10-20% водний розчин NaCli 5-15% розчин NaNO3 при обробці жароміцних сплавів, алюмінієвих і мідних сплавів.

Процес анодного розчинення підпорядкований закону Фарадея m=ke It, тут m- кількість розчиненого металу, І – сила струму, t– час процесу, ке – хімічний еквівалент. Ке =![]() . Ав – атомна вага, В – валентність. Фактично продуктивність нижча через забруднення аноду продуктами розпаду.

. Ав – атомна вага, В – валентність. Фактично продуктивність нижча через забруднення аноду продуктами розпаду.

Обробка при малих щільностях струму і нерухомому електроліті називається електрополіруванням. Деталь поміщають в розчин (+), а катодом служить пластина, що не вступає в хімічну реакцію з електролітом (-). При проходженні струму найбільш інтенсивно розчиняються виступи нерівностей, чим досягається ефект полірування Він використовуеться перед нанесенням гальванічних покрить. Схема установки для електролітичного поліруваннч приведена на рис.3

--> ЧИТАТЬ ПОЛНОСТЬЮ <--