Реферат: История развития науки о резании древесины

В 1967 г., изучая процесс фрезерования лигно-углеводных древесных пластиков, автором читаемой Вами работы [17], была предложена следующая формула для расчета единичной касательной силы резания, Н:

![]() ,

,

где использованы поправочные коэффициенты по задней и передней поверхностям лезвия:

a vз и a vп – на скорость главного движения;

a Нз и a Нп – на глубину фрезерования;

a r з и a r п – на затупление режущей кромки;

a a з и a a п – на величину заднего угла;

a dз и a dп – на угол резания.

Поправочные коэффициенты на угол резания оказывают основное влияние на силы по передней поверхности лезвия, но они оказывают, хотя и меньшее влияние, на силы по задней поверхности. Значения коэффициентов приведены ниже.

| Угол резания d, град | 50 | 55 | 60 | 65 | 70 |

| a dз | 1 | 1,01 | 1,03 | 1,08 | 1,15 |

| a dп | 1 | 1,16 | 1,29 | 1,38 | 1,45 |

Поправочные коэффициенты на задний угол и затупление режущих кромок лезвий оказывает главное влияние на силы, действующие по задней поверхности лезвия, но они влияют и на силы по передней поверхности. Значения коэффициентов приведены ниже.

| Задний угол a, град | 8 | 9 | 10 | 11 | 12 |

| a a з | 1,09 | 1,03 | 1,0 | 0,94 | 0,91 |

| a a п | 0,89 | 0,96 | 1,0 | 1,01 | 1,02 |

| Радиус закругления r , мкм | 15 | 25 | 35 | 45 | 55 |

| a r з | 1 | 1,76 | 2,27 | 2,65 | 2,96 |

| a r п | 1 | 0,73 | 0,62 | 0,54 | 0,49 |

Таким образом, результаты опытов многих исследователей подтверждают взаимосвязь сил, действующих по передней и задней поверхностям лезвия.

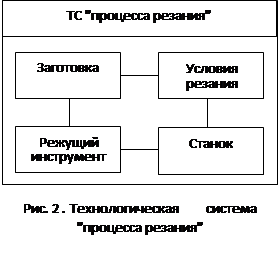

Развитие теории резания древесины в современных условиях. Резание древесины – сложный процесс. При изучении такой процесс в современных условиях принято рассматривать как технологическую систему (ТС), состоящую из нескольких взаимосвязанных и относительно неделимых частей, образующих единое целое. Технологическая система "процесс резания" состоит из четырех частей, называемых подсистемами (рис. 2): заготовки, условий резания, станка, режущего инструмента.

Развитие теории резания древесины в современных условиях. Резание древесины – сложный процесс. При изучении такой процесс в современных условиях принято рассматривать как технологическую систему (ТС), состоящую из нескольких взаимосвязанных и относительно неделимых частей, образующих единое целое. Технологическая система "процесс резания" состоит из четырех частей, называемых подсистемами (рис. 2): заготовки, условий резания, станка, режущего инструмента.

Подсистемы технологической системы пронизаны между собой причинно-следственными связями и влияют на функционирование друг друга. Подсистемы только относительно неделимые части. При отдельном их рассмотрении как систем в каждой из них можно выделить свои подсистемы как условно неделимые части.

Заготовку можно характеризовать следующими условно неделимыми частями: породой, влажностью, плотностью, прочностью, упругостью, пластичностью, температурой, размерами и др.

Режущий инструмент включает такие элементы как угол заострения, количество лезвий, остроту режущих кромок, физико-механические свойства материала зубьев, шероховатость поверхности лезвий, длину режущих кромок и др.

Станок включает следующие элементы: механизм главного движения с вращательным или возвратно-поступательным движением, механизм подачи, механизм базирования, количество рабочих движений и последовательность их выполнения, толщину и ширину срезаемого слоя, угол резания, задний угол, угол встречи (наклона, скоса) режущей кромки лезвия с волокнами древесины, скорость главного движения и движения подачи, силы резания и трения, мощность приводов и др.

Условия резания представляют собой совокупность условий, относящихся к заготовке, режущему инструменту и станку, необходимых и достаточных для осуществления требуемого процесса резания. Если условия резания изменить, то и остальные подсистемы (заготовка, инструмент, станок) следует изменить так, чтобы они обеспечили реализацию процесса резания. Если изменить параметры заготовки, например древесина ее будет мерзлая, в которой свободная влага находится в твердой фазе, то другие части системы тоже должны быть изменены. Режущий инструмент, станок и условия резания должны обеспечить выполнение процесса резания. Таким образом, изменение любой подсистемы отразится на состоянии других подсистем.

При синтезе подсистемы объединяются в единое целое, где разрозненные факторы взаимодействуют совместно. Совместное взаимодействие факторов, их причинно-следственные связи создают общий положительный эффект системы, превышающий сумму положительных эффектов, создаваемых отдельными факторами.

Библиографический список

1. Панченко К.П. Русские ученые – основоположники науки о резании металлов. Жизнь, деятельность и избранные труды И.А. Тиме, К.А. Зворыкина, Я.Г. Усачева, А.Н. Челюскина. – М.: Машгиз, 1952.– 320 с.

2. Брикс А.А. Резание металлов, 1896.

3. Дешевой М.А. Механическая технология дерева.– Л.: Гостехиздат, 1934. – Т. 1.

4. Воскресенский С.А. О разграничении силы среза и давления на стружку: Сб. науч.-исслед. работ. – Архангельск, ЦНИИМОД, 1940.

5. Воскресенский С.А. Резание древесины. – М.: Гослесбумиздат, 1955.

6. Бершадский А.Л. Основные вопросы наивыгоднейшего продольного пиления древесины: Диссертация. – Минск, 1951.

7. Бершадский А.Л. Резание древесины. – М.: Гослесбумиздат, 1956.

8. Ивановский Е.Г. Книга о резании древесины // Деревообрабатывающая пром-сть. – 1956. – №5. – С. 28.

9. Кивимаа Е. Усилие резания в деревообработке. Hols aks Roh-und Werkstoff. – 1952. – III. – №3.

10. Бершадский А.Л. Определение удельной работы резания древесины // Механическая обработка древесины. – 1940. – №3.

11. Бухтияров В.П. О силах отжима при продольном фрезеровании //Лесной журнал. – 1959. – №3.

12. Комаров Г.А. Исследование поперечного фрезерования древесины: Диссертация. – М.: МЛТИ, 1963.