Реферат: Износ деталей промышленного оборудования

ИЗНОС ДЕТАЛЕЙ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

Сущность явления износа

Срок службы промышленного оборудования определяется износом его деталей — изменением размеров, формы, массы или состояния их поверхностей вследствие изнашивания, т. е. остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении.

Скорость изнашивания * деталей оборудования зависит от многих причин: условий и режима их работы; материала, из которого они изготовлены; характера смазки трущихся поверхностей; удельного усилия и скорости скольжения*; температуры в зоне сопряжения; состояния окружающей среды (запыленность и др.).

Величина износа характеризуется установленными единицами длины, объема, массы и др. Определяется износ по изменению зазоров между сопрягаемыми поверхностями деталей, появлению течи в уплотнениях, уменьшению точности обработки изделия и др. Износы бывают нормальными и аварийными. Нормальным, или естественным, называют износ, который возникает при правильной, но длительной эксплуатации машины, т. е. в резуль-

* Скорость изнашивания — это отношение значений характеризующих величин к интервалу времени, в течение которого они возникли.

тате использования заданного ресурса ее работы. Аварий-н ы м, или прогрессирующим, называют износ, наступающий в течение короткого времени и достигающий таких размеров, что дальнейшая эксплуатация машины становится невозможной. При определенных значениях изменений, возникающих в результате изнашивания, наступает предельный износ, вызывающий резкое ухудшение эксплуатационных качеств отдельных деталей, механизмов и машины в целом, что вызывает необходимость ее ремонта.

Сущность явления трения

Первостепенной причиной изнашивания деталей (особенно сопрягаемых и трущихся при движении друг о друга) является трение — процесс сопротивления относительному перемещению, возникающего между двумя телами в зонах соприкосновения их поверхностей по касательным к ним, сопровождаемый диссипацией энергии, т. е. превращением ее в теплоту. В повседневной жизни трение приносит одновременно и пользу, и вред. Польза заключается в том, что из-за шероховатости всех без исключения предметов в результате трения между ними не возникает скольжения. Этим объясняется, например, то, что мы свободно можем передвигаться по земле, не падая, предметы не выскальзывают из наших рук, гвоздь крепко держится в стене, поезд движется по рельсам и т. п. То же самое явление трения наблюдается в механизмах машин, работа которых сопровождается движением взаимодействующих частей. В этом случае трение дает отрицательный результат — изнашивание сопрягаемых поверхностей деталей. Поэтому трение в механизмах (за исключением трения тормозов, приводных ремней, фрикционных передач) —; явление нежелательное.

Виды и характер износа деталей

Виды износа различают в соответствии с существующими видами изнашивания—механическое (абразивное, усталостное), коррозионное и др.

Механический износ является результатом действия сил трения при скольжении одной детали по другой. При этом виде износа происходит истирание (срезание) поверхностного слоя металла и искажение геометрических размеров у совместно работающих деталей. Износ этого вида чаще всего возникает при работе таких распространенных сопряжений деталей, как вал — подшипник, станина — стол, поршень — цилиндр и др. Он появляется и при трении качения поверхностей, так как этому виду трения неизбежно сопутствует и трение скольжения, однако в подобных случаях износ бывает очень небольшим.

Степень и характер механического износа деталей зависят от многих факторов: физико-механических свойств верхних слоев металла; условий работы и характера взаимодействия сопрягаемых поверхностей; давления; относительной скорости перемещения; условий смазывания трущихся поверхностей; степени шероховатости последних и др. Наиболее разрушительное действие на детали оказывает абразивное изнашивание, которое наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами. Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок, в результате изнашивания самих поверхностей, попадания пыли и др. Они длительное время сохраняют свои режущие свойства, образуют на поверхностях деталей царапины, задиры, а также, смешиваясь с грязью, выполняют роль абразивной пасты, в результате действия которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей. Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлицевых, резьбовых и других соединений.

Механический износ может вызываться и плохим обслуживанием оборудования, например нарушениями в подаче смазки, недоброкачественным ремонтом и несоблюдением его сроков, мощностной перегрузкой и т. д.

Во. время работы многие детали машин (валы, зубья зубчатых колес, шатуны, пружины, подшипники) подвергаются длительному действию переменных динамических нагрузок, которые более отрицательно влияют на прочностные свойства детали, чем нагрузки статические. Усталостный износ является результатом действия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие детали разрушаются вследствие усталости материала в поперечном сечении. При этом получается характерный вид излома с двумя зонами — зоной развивающихся трещин и зоной, по которой произошел излом. Поверхность первой зоны гладкая, а второй — с раковинами, а иногда зернистая.

Усталостные разрушения материала детали не обязательно должны сразу привести к ее поломке. Возможно также возникновение усталостных трещин, шелушения и других дефектов, которые, однако, опасны, так как вызывают ускоренный износ детали и механизма. Для предотвращения усталостного разрушения важно правильно выбрать форму поперечного сечения вновь изготовляемой или ремонтируемой детали: она не должна иметь резких переходов от одного размера к другому. Следует также помнить, что грубо обработанная поверхность, наличие рисок и царапин могут стать причиной возникновения усталостных трещин.

Износ при заедании возникает в результате прилипания («схватывания») одной поверхности к другой. Это явление наблюдается при недостаточной смазке, а также значительном давлении, при котором две сопрягаемые поверхности сближаются настолько плотно, что между ними начинают действовать молекулярные силы, приводящие к их схватыванию.

Коррозионный износ является результатом изнашивания деталей машин и установок, находящихся под непосредственным воздействием воды, воздуха, химических веществ, колебаний температуры. Например, если температура воздуха в производственных помещениях неустойчива, то каждый раз при ее повышении содержащиеся

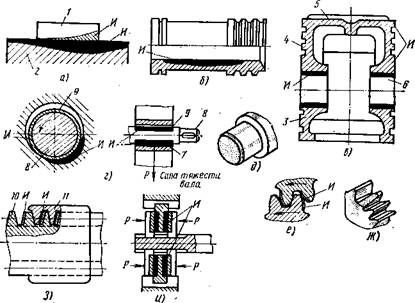

Рис. 1. Характер механического износа деталей:

а — направляющих станины и стола, б — внутренних поверхностей цилиндра, в — поршня, г, д — вала, е, ж — зубьев колеса, з — резьбы винта и гайки, и — дисковой фрикционной муфты; 1 — стол, 2 — станина, 3 — юбка, 4 — перемычка, 5 — днище, 6 — отверстие, 7 — подшипник, 8 — шейка вала, 9 — зазор, 10 — винт, // — гайка; И — места износа, Р » действующие усилия

в воздухе водяные пары, соприкасаясь с более холодными металлическими деталями, осаждаются на них в виде конденсата, что вызывает коррозию, т. е. разрушение металла вследствие химических и электрохимических процессов, развивающихся на его поверхности. Под влиянием коррозии в деталях образуются глубокие разъедания, поверхность становится губчатой, теряет механическую прочность. Эти явления наблюдаются, в частности, у деталей гидравлических прессов и паровых молотов, работающих в среде пара или воды.

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом случае происходит так называемый коррозионно-механи-ч е с к и и, т. е. комплексны и, износ.

Характер механического износа деталей. Механический износ деталей оборудования может быть полным, если повреждена вся

поверхность детали, или местным, если поврежден какой-либо ее участок (рис. 1, а—и).

В результате износа направляющих станков нарушаются их плоскостность, прямолинейность и параллельность вследствие действия на поверхности скольжения неодинаковых нагрузок. Например, прямолинейные направляющие 2 станка (рис. 1, а) под влиянием больших местных нагрузок приобретают вогнутость в средней части (местный износ), а сопрягаемые с ними короткие направляющие 1 стола становятся выпуклыми.

Цилиндры и гильзы поршней в двигателях, компрессорах, молотах и других машинах изнашиваются тоже неравномерно (рис. 1,б). Износ происходит на участке движения поршневых колец и проявляется в виде выработки внутренних стенок цилиндра или гильзы. Искажается форма отверстия цилиндра — образуются отклонения от цилиндричности и круглости (бочкообразность), возникают царапины, задиры * и другие дефекты. У цилиндров двигателей внутреннего сгорания наибольшему износу подвергается их верхняя часть, испытывающая самые высокие давления и наибольшие температуры. В кузнечно-прессовом оборудовании, наоборот, наибольший износ появляется в нижней части цилиндра — там, где находится поршень во время ударов. Износ поршня (рис.1, в) проявляется в истирании и задирах на юбке <?, изломе перемычек 4 между канавками, появлении трещин в днище 5 и разработке отверстия 6 '"под поршневой палец.

Износ валов (рис. 1, г, Д) проявляется возникновением различных дефектов: валы становятся изогнутыми, скрученными, а также изломанными вследствие усталости материала; на их шейках образуются задиры; цилиндрические шейки становятся конусными или бочкообразными. Отклонения от круглости приобретают также отверстия подшипников скольжения и втулок. Неравномерность износа шеек валов и поверхностей отверстий во втулках при вращении вала — результат действия различных нагрузок в разных направлениях. Если на вал во время вращения действует только сила его тяжести, то износ появляется в нижней части подшипника (см. рис. 1, г, слева).

В зубчатых передачах наиболее часто изнашиваются зубья: образуются задиры, зубья изменяют свою форму, размеры и выламываются. Поломка зубьев, появление трещин в спицах, ободе и ступице зубчатых колес, износ посадочных отверстий и шпонок происходит по трем основным причинам: 1) перегрузка зубчатой передачи; 2) попадание в нее посторонних тел; 3) неправильная сборка (например, крепление зубчатых колес на валу с перекосом осей).

--> ЧИТАТЬ ПОЛНОСТЬЮ <--