Реферат: Композиционные и порошковые материалы

В оптико-механических и других приборах применяют высокопрочные порошковые сплавы системы А1–Zn–Mg–Си (ПВ90, ПВ90Т1 и др.). Эти сплавы обладают высокими механическими свойствами, хорошей обрабатываемостью резанием и релаксационной стойкостью. Изделия из этих сплавов подвергают термической обработке по режимам Т1 и Т2 (см. c. 396).

Применяют гранулированные специальные сплавы c высоким содержанием Fe, Ni, Co, Mn, Сr, Zr, Ti, V и других элементов, мало растворимых в твердом алюминии. Гранулы – литые частицы диаметром от десятых долей до нескольких миллиметров. При литье центробежным способом капли жидкого металла охлаждаются в воде со скоростью 104–106°С/с, что позволяет получить сильно пересыщенные твердые растворы переходных элементов в алюминии. При последующих технологических нагревах (400–450°С) происходит распад твердого раствора c образованием дисперсных фаз, упрочняющих сплав.

Все более широкое применение получают компактные материалы (1–3% пористости) из порошков углеродистой и легированной стали, бронз, латуней, сплавов алюминия и титана для изготовления всевозможных шестерен, кулачков, кранов, корпусов подшипников, деталей автоматических передач и других деталей машин.

Изготовляют большое количество порошковых конструкционных (СП10-1 ... СП10-4, СП30-1 ... СП30-4, СП30Д3-2, СП60Н2Д2-2, СП30Н3М-2, СП40Х-2, СП45Х3-2 и др.), мартенситно-стареющих (СПН12К5М5Г4ТЮ, СПН12Х5М3Т и др.), коррозионно-стойких (СПХ17Н2, СПХ18Н15, СПХ23Н28 и др.) и других сталей. В маркировке сталей добавочно введены буква «С», которая указывает класс материала – сталь, и буква «П» – порошковая. Цифра после дефиса показывает плотность стали в процентах. Стали подвергают термической обработке.

Свойства сталей, полученных из порошков после термической обработки, во многих случаях уступают свойствам сталей, полученных обычными металлургическими методами. Механические свойства порошковой стали зависят от плотности и содержания кислорода. При пористости более 3% заметно уменьшаются σВ, σ0,2, KCU, а порог хладноломкости t50 повышается даже при увеличении пористости более 2%. С повышением содержания кислорода более 0,01% снижается KCU и повышается t50.

Поэтому рекомендовать порошковую технологию для высоконагруженных стальных деталей нельзя. Вследствие более низких механических свойств, высокой стоимости исходного материала и энергоемкости процесса спекания порошковая конструкционная сталь может быть использована только для изготовления мало нагружаемых изделий, главным образом сложной формы.

Сплавы на основе цветных металлов (АЛП-2, АЛПД-2-4, АЛПЖ12-4, БрПБ–2, БрПО10–2, БрПО10Ц3–3, ЛП58Г2-2 и др.) нашли широкое применение в приборостроении электротехнической промышленности и электронной технике. В марке сплавов первые буквы, указывают класс материала («Ал» – алюминий, «Б» – берилий, «Бр» – бронза, «Л» – латунь и т.д.), буква «П» – порошковый сплав и число после дефиса – плотность материала в процентах. Буквы («Д» – медь, «Ж» – железо, «Г» – марганец и др.) и цифры в марке указывают состав сплава. Так же как обычные сплавы, порошковые сплавы на основе цветных металлов обладают высокой теплопроводностью и электропроводимостью, коррозионной стойкостью, немагнитны, хорошо обрабатываются резанием и давлением.

Порошковая металлургия позволяет увеличить коэффициент использования металла и повысить производительность труда.

Экономическая эффективность достигается благодаря сокращению или полному исключению механической обработки. Вследствие высокой стоимости пресс-форм изготовление деталей машин методами порошковой металлургии эффективно только в массовом производстве.

Применение порошковых материалов рекомендуется при изготовлении деталей простой симметричной формы (цилиндрические, конические, зубчатые), малых массы и размеров. Конструктивные формы детали не должны содержать отверстий под углом к оси заготовки, выемок, внутренних полостей и выступов. Конструкция и форма детали должны позволять равномерно заполнять полость пресс-формы порошками, их уплотнение, распределение напряжений и температуры при прессовании и удалении изделия из пресс-формы.

3. ИЗГОТОВЛЕНИЕ МЕТАЛЛОКЕРАМИЧЕСКИХ ДЕТАЛЕЙ

3.1. Приготовление смеси

Процесс приготовления смеси состоит из классификации порошков по размерам частиц, смешивания и предварительной обработки.

Порошки с размерами частиц 50 мкм и больше разделяют по группам просеиванием на ситах, а более мелкие порошки – воздушной сепарацией. В металлические порошки вводят технологические присадки различного назначения: пластификаторы (парафин, стеарин, олеиновую кислоту и др.), облегчающие процесс прессования и получения заготовки высокого качества; легкоплавкие присадки, улучшающие процесс спекания, и различные летучие вещества для получения детален с заданной пористостью. Для повышения текучести порошок иногда предварительно гранулируют. Подготовленные порошки смешивают в шаровых, барабанных мельницах и других смешивающих устройствах.

Предварительную механическую или термическую обработку (например, отжиг) применяют для повышения технологических свойств порошков.

3.2. Способы формообразования заготовок и деталей

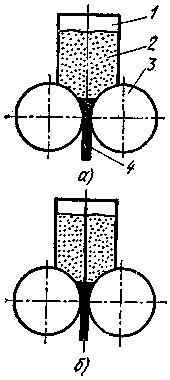

Рис.1. Схемы холодного прессования:

а – одностороннее; б – двустороннее

Холодное прессование. В пресс-форму 2 засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1 (рис.1, а). В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы. Это является причиной получения заготовок с различной прочностью и пористостью по высоте. В зависимости от габаритных размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование.

Односторонним прессованием (рис.1, а) изготовляют заготовки простой формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением диаметра к толщине стенки меньше трех, вследствие чего обеспечивается равномерная плотность получаемых заготовок. Двусторонним прессованием (рис.1, б) получают заготовки сложной формы, при этом требуемое давление для получения равномерной плотности уменьшается на 30–40%.

При извлечении детали из пресс-формы ее размеры увеличиваются. Величина упругого последействия в направлении прессования составляет 0,3–0,5% и 0,1–0,2 – в направлении, перпендикулярном прессованию. Указанное необходимо учитывать при расчете исполнительных размеров пресс-форм.

Давление прессования составляет 200–1000 МПа в зависимости от требуемой плотности, размеров, формы прессуемой детали, вида прессуемого порошка и других факторов. Использование вибрационного прессования позволяет резко (в 50–100 раз) уменьшить потребное давление. Рабочие детали пресс-форм изготовляли из высоколегированных, инструментальных сталей и твердых сплавов.

Горячее прессование. При таком прессовании технологически совмещаются процессы формообразования и спекания заготовки с целью получения готовой детали. Горячим прессованием получают детали из твердых сплавов и специальных жаропрочных материалов. Изготовляемые детали характеризуются высокой прочностью, плотностью и однородностью материала. При горячем прессовании применяют графитовые пресс-формы. Высокая температура порошка позволяет значительно уменьшить необходимое давление. Горячее прессование имеет и существенные недостатки: низкую производительность, малую стойкость пресс-форм (4–7 прессовок), необходимость проведения процессов в среде защитных газов, которые ограничивают применение данного способа.

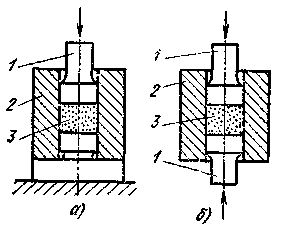

Рис.2. Схема гидростатического

прессования