Реферат: Композиционные и порошковые материалы

заключается в выдавливании порошка через комбинированное отверстие пресс-формы. В порошок добавляют пластификатор до 10–12% от массы порошка, улучшающий процесс соединения частиц и уменьшающий трение порошка о стенки пресс-формы. Профиль изготовляемой детали зависит от формы калиброванного отверстия пресс-формы. Полые профили выполняют с применением рассекателя. Металлокерамические профили получают выдавливанием на гидравлических и механических прессах.

Прокатка. Этот способ – один из наиболее производительных и перспективных способов переработки металлокерамических материалов. Порошок непрерывно поступает из бункера 1 в зазор между валками (рис.3, а). При вращении валков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Процесс прокатки может быть совмещен со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через проходную печь для спекания, а затем поступает на прокатку, обеспечивающую заданную ее толщину.

Прокаткой получают ленты из различных металлокерамических материалов (пористых, твердосплавных, фрикционных и др.). За счет применения бункеров с перегородкой (рис.3, б) изготовляют ленты из различных материалов (двухслойные).

Прокаткой из металлических порошков изготовляют ленты толщиной 0,02–3,0 мм и шириной до 300 мм. Применение валков определенной формы позволяет получить прутки различного профиля, в том числе и проволоку диаметром от 0,25 мм до нескольких миллиметров.

3.3. Спекание и окончательная обработка заготовок

Спекание проводят для повышения прочности предварительно полученных заготовок прессованием или прокаткой. В процессе спекания вследствие температурной подвижности атомов порошков одновременно протекают такие процессы, как диффузия, восстановление поверхностных окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6–0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного материала для порошков, в состав которых входит несколько компонентов. Процесс спекания рекомендуется проводить за три этапа: I – нагрев до температуры 150–200° С (удаление влаги); II – нагрев до 0,5 температуры спекания (снятие упругих напряжений и активное сцепление частиц); III – окончательный нагрев до температуры спекания. Время выдержки после достижения температуры спекания но всему сечению составляет 30–—90 мин. Увеличение времени и температуры спекания до определенных значений приводит к увеличению прочности и плотности в результате активизации процесса образования контактных поверхностей. Превышение указанных технологических параметров может привести к снижению прочности за счет роста зерен кристаллизации.

Для спекания используют электрические печи сопротивления или печи с индукционным нагревом. Для предотвращения окисления спекают в нейтральных или защитных средах, а для повышения плотности и прочности получаемые заготовки повторно прессуют и спекают. Требуемой точности достигают с помощью отделочных операций: калибрования и обработки резанием.

Калибруют заготовки дополнительным прессованием в специальных стальных пресс-формах или продавливанием пруткового материала через калиброванное отверстие. При этом повышается точность и уплотняется поверхностный слой заготовки.

Обработку резанием (точение, сверление, фрезерование, нарезание резьбы и т.д.) применяют в тех случаях, когда прессованием нельзя получить детали заданных размеров и форм. Особенностью механической обработки является пористость металлокерамических заготовок. Не рекомендуется применять обычные охлаждающие жидкости, которые, впитываясь в поры, вызывают коррозию. Пропитка маслом пористых заготовок перед обработкой также нежелательна, так как в процессе резания масло вытекает из пор и, нагреваясь, дымит.

При обработке резанием используют инструмент, оснащенный пластинками из твердого сплава или алмаза. Для сохранения пористости при обработке необходимо применять хорошо заточенный и доведенный инструмент.

3.4. Технологические требования, предъявляемые к конструкциям деталей из

металлических порошков

Технологический процесс изготовления деталей из металлических порошков характеризуется отдельными специфическими особенностями, которые необходимо учитывать при проектировании этих деталей.

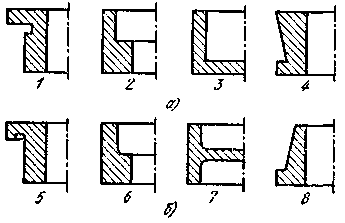

При проектировании деталей с высокими требованиями по точности исполнительных размеров необходимо предусматривать припуск на их дальнейшую механическую обработку. Наружные и внутренние резьбы следует изготовлять обработкой резанием. В конструкциях деталей необходимо избегать выступов, пазов и отверстий, расположенных перпендикулярно оси прессования (рис.4, а, 1). Их следует заменять соответствующими элементами, расположенными в направлении прессования (рис.4, б, 5), или изготовлять обработкой резанием. Процесс прессования деталей сопровождается значительной усадкой. Поэтому в их конструкциях нельзя допускать значительной разностенности (рис.4, а, 2), которая вызывает коробление и образование трещин.

При незначительной разностенности в процессе прессования получают более равномерную плотность по высоте детали (рис.4, б, 6). Длинные тонкостенные конструкции (рис.4, а, 3) необходимо заменять на равнозначные по эксплуатационным показателям с учетом получения равномерной плотности прессуемой детали (рис.4, б, 7). Толщина стенок должна быть не менее 1 мм.

Рис.4. Примеры конструктивного оформления металлокерамических деталей: а – нетехнологические конструкции; б – технологические конструкции

??? ?????????? ???????? ????????? ?????-????? ?????? ????? ?????????????? ??????????. ??? ?????????????? ?????????? ???????????? ?????????? ???????? ?? ???????? ?????????? ?????????? (???.4, б, 8), ???????? ?????????? ??????????? (???.4, а, 4). ??????? ???????? ????????????? ????????????? ?????? ???? ?? ????? 0,2 ??.

4. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ С МЕТАЛЛИЧСКОЙ

МАТРИЦЕЙ

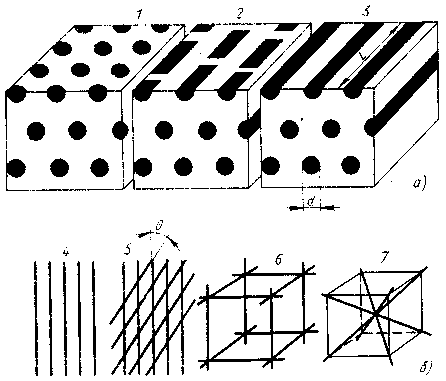

Рис.5. Схема структуры (а) и армирования

непрерывными волокнами (б)

композиционных материалов

Композиционные материалы состоят из металлической матрицы (???? Al, Mg, Ni ? ?? ??????), упрочненной высокопрочным волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). ????????????? ??????? ????????? ??????? (?????????? ???????) ? ?????? ?????. ??????? (?????????? ???????) ???? ?????? (???????), ???????????? ??? ???? ??????????, ???????? ???????? композиционные материалы (???.5).

4.1. Волокнистые композиционные материалы.

На рис.5 приведены схемы армирования волокнистых композиционных материалов. Композиционные материалы с волокнистым наполнителем (упрочнителем) по механизму армирующего действия делят на дискретные, в которых отношение длины волокна к диаметру l/d ≈ 10ч103, и с непрерывным волокном, в которых l/d = ∞. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50–100 %), модуля упругости, коэффициента жесткости (Е/γ) и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Таблица1. Механические свойства композиционных материалов на металлической основе

|

Материал |

σВ |

σ-1 | Е, ГПа |

К-во Просмотров: 854

Бесплатно скачать Реферат: Композиционные и порошковые материалы

|