Реферат: Конструкторское обеспечение производства

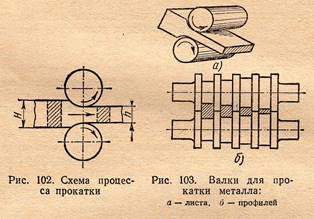

Виды проката: листовой прокат (в свою очередь подразделяется по качеству, по способу изготовления, по толщине листов, по отделки поверхности); сортовой прокат; бесслитковая прокатка; трубный прокат.

|

Волочение. Волочением называется процесс получения проволоки, прутков, труб малого сечения, полос, профилей.

Волочение (рис.5) проволоки состоит в том, что предварительно прокатанные до 5 мм прутки большой длины протягивают через фильеры - отверстия волочильной доски, переходя последовательно от наибольшего отверстия к наименьшему. При этом проволока постепенно доводится до требуемого диаметра.

|

Ковка. Ковкой называют пластическую деформацию металла, при которой изменение его профиля происходит в том направлении, где металл встречает наименьшее сопротивление. Выполняют ковку последовательными ударами инструмента по обрабатываемой заготовке, лежащей на опорной площадке.

Ковку (рис.6) называют свободной, так как изменение формы металлов при этом виде обработки не ограничивается стенками особых форм (штампов), как это происходит при штамповке, и металл изменяет форму ("течет") свободно.

Поковки имеют различную формы и размеры. Вес поковок весьма разнообразен: от нескольких килограммов до многих десятков и сотен тонн.

Машинная ковка позволяет изготовлять поковки очень большого веса, в любом количестве и с более высокой точностью, чем при ручной ковке.

При ручной ковке имеют место такие виды ковки как: вытяжка, осадка, высадка, гибка, прошивка, рубка, закручивание, подкатка обжимкой, выглаживание. Инструментами для ручной ковки служат наковальни, молоты различного веса, гладилки, обжимки, кузнечные зубила, пробойники, клещи.

Прессование. Сущность процесса прессования заключается в выдавливании металла из замкнутого пространства контейнера через отверстия различного сечения - круглого, квадратного и других, после чего металл принимает форму прутка соответствующего профиля.

Прессованием (рис.7) получаю не только прутки различного профиля и размеров, но и трубы с внутренним диаметром до 800 мм. Материалы для прессования служат сталь, цветные металлы и их сплавы.

Заготовками для прессования являются слитки, размеры которых (диаметр и длина) зависят от мощности пресса и профиля изделий. Подготовка слитков к прессованию состоит в нагревании их до температуры, установленной для обработки давлением в горячем состоянии.

|

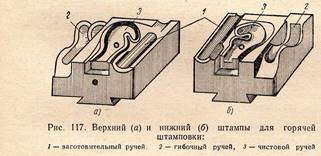

Штамповка. Объемная штамповка (рис.8). Так называется способ изготовления изделий, при котором металл деформируется по всему объему, а течение его ограничивается полостью штампа, очертания и размеры которой соответствуют очертаниям и форме заготовки.

Объемная штамповка имеет большое применение в массовом и серийном производстве.

Поковки, полученные свободной ковкой, необходимо дополнительно обрабатывать; тогда как для поковок, полученных штамповкой, дополнительная обработка значительно меньше или она почти не требуется. Производительность труда при штамповке во много раз выше, чем при свободной ковке.

Штампы изготовляют из твердых и прочных сталей. Изготовление штампов требует значительной затраты времени и средств. Однако, если требуется изготовить большое количество изделий, расходы на изготовление штампов не вызывают удорожания изделий, и штампованные поковки оказываются дешевле кованных.

|

Эксплуатационные свойства деталей. Группы показателей

Важнейшие эксплуатационные характеристики деталей машин - износостойкость, прочность, коррозионная стойкость, герметичность в значительной мере зависят от состояния их поверхностного слоя, определяемого параметрами механической обработки при изготовлении. Выбор метода окончательной обработки деталей представляет собой весьма сложную задачу, так как, несмотря на большое количество информации по технологическому обеспечению параметров поверхностного слоя, практически отсутствуют рекомендации по количественным оценкам достигаемых при этом параметров эксплуатационных свойств.

Одной из важнейших эксплуатационных характеристик деталей машин, наряду с износостойкостью, является герметичность их соединений. Совершенствование техники и интенсификация рабочих процессов в машинах приводит к усложнению условий работы - возрастанию статических и динамических нагрузок, действию тепловых и гидравлических ударов, вибраций. В связи с этим возрастают и требования к герметичности соединений, используемых в конструкциях машин, что определяет актуальность задач по исследованию герметичности и поиску путей дальнейшего ее повышения, как на стадии проектирования, так и изготовления.

Герметичность соединений определяет их способность удерживать утечку газа или жидкости.

На основании исследования взаимосвязей герметичности соединений с параметрами состояния поверхностного слоя деталей машин, даны рекомендации по выбору рациональных методов механообработки, повышающих герметичность соединений.

В результате проведенных исследований на основании разработанной методики сравнительного анализа возможностей различных методов обработки по обеспечению износостойкости и герметичности деталей типа "тела вращения", количественно обоснована возможность существенного повышения эксплуатационных свойств деталей машин - износостойкости и герметичности, за счет применения методов поверхностно-пластического деформирования. Износостойкость может быть повышена в 2-5 раз, герметичность может быть повышена в 1,3-1,7 раза.

Понятия точности, размера, формы, расположение поверхностей, твердости материалов, химический состав, шероховатости

Точность. Точностью изделия в машиностроении называют степень соответствия заранее установленному образцу. Под точностью детали понимается степень соответствия реальной детали, полученной механической обработкой заготовки, по отношению к детали, заданной чертежом и техническими условиями на изготовление, т.е. соответствие формы, размеров, взаимного расположения обработанных поверхностей, шероховатости поверхности обработанной детали требованиям чертежа. Следовательно, точность понятие комплексное, включающее всестороннюю оценку соответствия реальной детали по отношению к заданной.

Размер. Размер - числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения. При конструировании деталей линейные и угловые размеры, характеризующие их форму и величину, назначаются на основе расчета на прочность и жесткость или исходя из конструктивных соображений, технологичности конструкции и функционального назначения детали.

Действительным размером называется размер, полученный в результате измерения с допустимой погрешностью.

Устранить рассеивания действительных размеров при обработке деталей невозможно, поэтому величины отклонения ограничиваются предельными размерами.

Предельными размерами называются наибольшие и наименьшие допустимые значения размеров, между которыми должен находиться действительный размер изделия. Больший из них называется наибольшим, меньший - наименьшим предельными размерами. Сравнение действительного размера с предельными позволяет судить о годности изготовленной детали.

Форма. Любую деталь можно представить как совокупность геометрических, идеально точных объемов, имеющие цилиндрические, плоские, конические, эвольвентные и другие поверхности. Отклонением формы поверхности и профиля называют отклонение формы реальной поверхности (реального профиля) от формы номинальной поверхности (номинального профиля). В общем случае в отклонение формы входит волнистость поверхности (профиля) и не входит шероховатость. Отклонения формы поверхностей (профилей) отсчитывают от точек реальной поверхности (профиля) до прилегающих поверхностей, прямой, профиля по нормали к ним.

Расположение поверхностей. Точность геометрических параметров характеризуется не только точностью размеров ее элементов, но и точность взаимного расположения поверхностей. Отклонения расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, приспособления и инструмента; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т.п. В подвижных соединениях это отклонение приводит к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шума и т.д.

В неподвижных соединениях это отклонение вызывает неравномерность натяга, вследствие чего снижается прочность соединения, герметичность и точность центрирования.