Реферат: Ленточные машины, технология работы

1. Сборка машины

2. Смазка и пуск машины

3. Наладка машины

4. Устранение недостатков ее работы

5. Ремонтные мастерские

Ленточная машина ЛНС-51-1

Ленточная машина ЛНС-51-1 (рис.) предназначена для распрямления и параллелизации волокон и выравнивания по толщине (номеру) хлопчатобумажных лент или лент из искусственного волокна.

1. СБОРКА МАШИНЫ

Сборку ленточной машины начинают с установки остова.

Остов машины состоит из головной и концевой рам, цилиндрового бруса и связей. Согласно разметке раскладывают все детали остова на полу, после этого устанавливают головную и концевую рамы, на них ставят цилиндровый брус, закрепляя его болтами и контрольными штифтами. Затем присоединяют связи между рамами и цилиндровым брусом. После сборки остова приступают к его проверке.

Остов машины проверяют на горизонтальность монтажной линейкой и уровнем в продольном и поперечном направлениях. В случае необходимости под опоры подкладывают нужной толщины деревянные подкладки. На монтажную линейку ставят уровень и проверяют горизонтальность цилиндрового бруса в продольном направлении, при проверке поперечной горизонтальности уровень ставят на цилиндровый брус поперек машины у головной и концевой рам. При этом ломиком осторожно приподнимают ту раму, под которую нужно поставить нужной толщины подкладку. По окончании проверки затягивают все болты наглухо, а контрольные штифты забивают молотком. Если по плану расстановки оборудования фабрики требуется устанавливать несколько машин в один ряд, необходимо соблюдать прямолинейность цилиндровых брусьев всех машин, которую проверяют по струне. Струну натягивают вдоль кромок цилиндровых брусьев всех машин. У головной и концевой рам крайних машин в ряду под шнур подкладывают два ролика одинакового диаметра, а третьим роликом проверяют величину зазора между струной и брусьями всех остальных машин.

Вертикальность головной и концевых рам проверяют рамным уровнем.

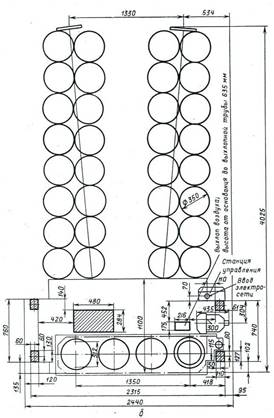

Рис.95. Ленточная машина ЛНС-51-1: а - общий вид; б – план расположение опор.

Вытяжной прибор начинают собирать с цилиндровых стоек. Их раскладывают на цилиндровом брусе согласно заводской нумерации. На боковом платике каждой цилиндровой стойки выбит номер машины и порядковый номер стойки, начиная от головки машины. Далее к цилиндровому брусу от руки прикрепляют цилиндровые стойки, к каждой стойке прикрепляют ползушки, которые являются подшипниками цилиндров. Сначала на цилиндровом брусе по контрольным штифтам устанавливают головную цилиндровую стойку. Остальные стойки устанавливают на одинаковом расстоянии друг от друга. Затем их проверяют на прямолинейность, для чего посредине подшипников переднего цилиндра натягивают струну, у крайних стоек под нее подкладывают бумажные подкладки толщиной 1—2 мм. Правильное положение промежуточных стоек проверяют по зазору между натянутой струной и подшипником. Величина зазора должна быть одинаковой для всех стоек. Цилиндровые стойки проверяют по высоте индикатором, который устанавливают на цилиндровом брусе.

Все рифленые цилиндры вытяжного прибора машины состоят из звеньев, соединенных между собой резьбой. Каждое звено имеет нумерацию, нанесенную на шейках электрографом. Все звенья одной линии клеймятся номером линии, и кроме того, каждое звено — своим порядковым номером, начиная от головной части машины.

При установке цилиндров особое внимание нужно обратить на то, чтобы не перепутать цилиндры разных линий между собой, так как направление резьбы у разных, линий различно. В соединении отдельных звеньев цилиндров оно должно быть таким, чтобы при работе машины соединение плотнее затягивалось. При неправильной установке цилиндров резьбовые соединения звеньев цилиндров могут развернуться и цилиндровые стойки поломаются. Отдельные звенья цилиндров соединяют между собой специальными цилиндровыми ключами (рис. 96). Соединив линию цилиндров, ее проверяют на биение и предварительно рихтуют на специальном станке. Сначала соединяют цилиндры первой линии, потом всех остальных. Соединив цилиндры в общую линию, их укладывают на место. Окончательно цилиндры проверяют и рихтуют на машине в подшипниках стоек, вращая цилиндры от руки.

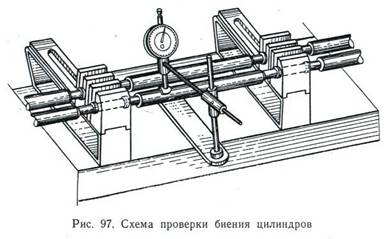

Величину биения замеряют индикатором (рис. 97). Перед установкой цилиндров на концы надевают шестерни передачи движения. Цилиндры, поставленные на место, проверяют на биение и плотность прилегания к подшипникам, а также на прямолинейность и легкость вращения. Все линии цилиндров после проверки и рихтовки в ненагруженном состоянии при разъединенной передаче должны легко вращаться от руки.

Биение цилиндров не должно превышать для первых двух линий 0,1 мм и для задних линий 0,15 мм. В противном случае их необходимо подрихтовать струбциной. Между торцами шеек цилиндров и ползушками должен быть зазор 0,5 мм с каждой стороны ползушки. На поверхности цилиндров не должно быть следов ржавчины, забоин, заусениц и других пороков. Рифли "цилиндров должны быть тщательно отшлифованы.

Далее устанавливают разводку, величина которой зависит от длины перерабатываемого волокна.

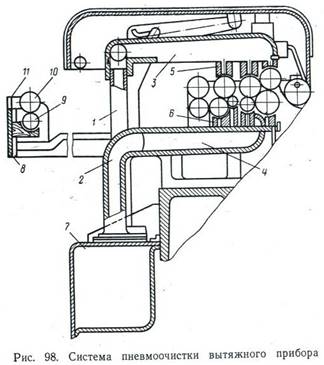

Далее собирают всю передачу вытяжного прибора, устанавливают пневмоочистители для удаления пуха с цилиндров и валиков, состоящие из отводных патрубков 1 (рис. 98) и 2 верхних и нижних коробок 3 и 4с резиновыми чистителями 5 и 6и общего воздуховода 7, соединенного с пухосборником и вентилятором.

Далее устанавливают крышки вытяжного прибора. Крышку 1 (рис. 99, а) с помощью пальцев 2 укрепляют на кронштейнах 3, которые прикрепляют к цилиндровой стойке 4. Далее к кронштейну 3 прикрепляют деталь 5, которая связана с рычагом 6, соединенным с крышкой вытяжного прибора. Рычаг поддерживает крышку в поднятом положении. В верхней части кронштейна 3 с помощью пальцев 7 укрепляют грузовые рычаги 8, несущие стаканы 9 пружинной нагрузки. Для освобождения валиков вытяжного прибора от

нагрузки нужно освободить запорный крючок 10, поворачивая рукоятку 11 вверх. Крышки вытяжного прибора должны свободно открываться, не задевая одна за другую. Их передний край должен быть на одной линии, а верхние плоскости на одном уровне. Сборку узла пружинной нагрузки на валики вытяжного прибора производят в следующем порядке. В вырезах грузового рычага 8 (рис. 99, б) размещают стаканы 9. Через верхнее отверстие стакана пропускают регулирующий болт 12, на который навертывают гайку 13. В боковой стенке стакана закрепляют палец 14, конец которого должен входить в паз гайки. Палец предупреждает вращение гайки вместе с. болтом 12. В выточенную часть гайки вводят верхний конец пружины 15, а ее нижний конец должен опираться на дно выточки в штоке 16. Шток свободно вводят через отверстие в дне стакана и соединяют с опорной площадкой 17. С помощью площадки 17 осуществляется нагрузка на валик вытяжного прибора. Нагрузку на валик можно изменить, изменяя степень сжатия пружины. Если необходимо увеличить нагрузку на валик, то нужно увеличить степень сжатия пружины. Это достигается поворотом головки 18 регулирующего болта 12 на определенный угол. При этом гайка смещается вниз, тем самым увеличивая сжатие пружины и, следовательно, нагрузку на валик. Величину нагрузки на валик измеряют по индикатору 19.

Установив расчетную нагрузку на шейки валиков, положение регулирующего болта 12 фиксируют контргайкой 20. Далее собирают и устанавливают валики вытяжного прибора. На шейки валиков надевают подшипники, после чего валики устанавливают на места. Все цилиндры и нажимные валики смонтированы на игольчатых подшипниках. Вытяжной прибор машины ЛНС-51-1 состоит из четырех рифленых цилиндров, одного гладкого цилиндра диаметром 19 мм и четырех нажимных валиков. На первом цилиндре вытяжного прибора установлены два нажимных валика. Второй валик находится в контакте еще со вторым цилиндром. Третий нажимной валик соприкасается с четвертым цилиндром и образует с третьим зазор, регулируемый от 0,1 до 0,8 мм с помощью сменных колец на третьем валике, контактирующих с постоянным по диаметру воротничком третьего цилиндра. Четвертый нажимной валик контактирует с пятым цилиндром.

Лентоукладчики собирают в следующем порядке. К цилиндровому брусу прикрепляют кронштейны верхних тарелок, начиная с головной части машины, укрепляя их по контрольным штифтам болтами. Все кронштейны устанавливают на места по заводским меткам и номерам на одинаковой высоте от ребра бруса с помощью шаблона. Затем их проверяют по уровню на горизонтальность в продольном и поперечном направлениях. Установив все кронштейны верхних тарелок, собирают верхний горизонтальный валик лентоукладчика. Этот валик покоится в подшипниках, которые отлиты вместе с цилиндровыми стойками. В процессе сборки на валик надевают косозубые шестерни для передачи движения верхним тарельчатым шестерням. Верхний валик должен быть параллелен цилиндровому брусу и легко вращаться от руки. После этого собирают шестерни привода, устанавливают верхние тарелки и проверяют правильность их сцепления с шестернями и легкость вращения.

Для правильной укладки ленты в таз на ленточной машине ЛНС-51-1 подтазники устанавливают по шаблону со смещением их центров относительно центров верхних тарелок на 57 мм вперед и на 31 мм вдоль машины. Подтазники устанавливают строго горизонтально по уровню в продольном и поперечном направлениях. Затем заливают цементом. Устанавливают стояк, посредством которого передается движение от верхнего валика лентоукладчика к нижним тарелкам подтазника. Далее собирают всю шестеренную передачу и проверяют сцепление шестерен.

Плющильные валы 1(рис. 100) ленточной машины покоятся в подшипниках 2, которые прикрепляют болтами к цилиндровым стойкам. На шейки нижнего (заднего) плющильного вала надевают подшипники и шестерни для передачи движения верхним (передним) плющильным валам и привода нижнего плющильного вала от головного вала машины. После этого вал укладывают на место и закрепляют подшипники болтами. Установленный нижний плющильный вал проверяют на горизонтальность, параллельность цилиндровому брусу и легкость вращения.

Затем собирают и устанавливают верхний (передний) плющильный вал, который состоит из отдельных звеньев. На их шейки также надевают подшипники и шестерни для получения движения от нижнего плющильного вала и укладывают валы на места так, чтобы подшипники были расположены в углублениях между передними выступами цилиндровых стоек. Затем проверяют плющильные валы на горизонтальность, параллельность нижнему валу и легкость вращения.

Установив нижний и верхние плющильные валы, проверяют правильность зацепления шестерен и легкость вращения всего узла. Плющильные валы должны вращаться плавно, без биения и рывков.

На ленточной машине ЛНС-51-1 нагрузка на плющильные валы осуществляется пружинами. Действие пружины 3 передается плющильным валам 1 через рычаг 4 и подшипники 2 этих валов. Это происходит потому, что верхний конец рычага упирается в подшипник переднего плющильного вала, а нижний конец связан с пружиной. Рычаг может поворачиваться около своей оси 5. Величину нагрузки изменяют регулировочным винтом 6, который проходит через проушины скобы 7. Скобу закрепляют винтом на кронштейне 8 лентоукладчика. Плющильные валы закрывают крышками, которые прикрепляют болтами к стойкам.

Питающий аппарат состоит из направляющей планки 8 (см. рис. 98), питающего цилиндра 9, валика 10 и кронштейна 11. На шейки питающего цилиндра 9 надевают подшипники и шестерни для привода в движение и укладывают его в подшипники, прикрепленные к цилиндровым стойкам. Питающий цилиндр проверяют на параллельность цилиндрам вытяжного прибора и легкость вращения. Питающий цилиндр проверяют на биение и рихтуют так же, как цилиндры вытяжного прибора. Далее к цилиндровым стойкам сзади машины прикрепляют направляющую планку 8 и кронштейн 11. Затем устанавливают верхние валики 10. После этого собирают передачу питающего аппарата.

Электрооборудование ленточной машины ЛНС-51-1 состоит из электродвигателя с тормозом, сокращающего время выбега машины после ее останова, электродвигателя для пневмоочистителя, кнопочных станций, конечных выключателей блокировки футляров и ограждений, сигнальной лампы, микропереключателя, счетчика, технологических контактов самоостанова машины. Электродвигатель устанавливают на поворотной плите, которую прикрепляют к головной раме машины, а электродвигатель пневмоочистителя устанавливают на специально подготовленном фундаменте на полу. Вал электродвигателя должен быть параллельным головному валу машины. Шкив двигателя должен быть расположен точно против шкива, установленного на головном валу.

Затем надевают клиновые ремни и перемещают поворотную плиту с двигателем, сообщая необходимое натяжение ремням, по достижении которого наглухо закрепляют установительные болты. Далее устанавливают кнопочные станции, конечные выключатели блокировки футляров и ограждений и другие приборы. Все электроприборы по схеме соединяют между собой проводом, заключенным в металлический рукав.

2. СМАЗКА И ПУСК МАШИНЫ

--> ЧИТАТЬ ПОЛНОСТЬЮ <--