Реферат: Марганцево-цинковые элементы

Хотя в элементах используется избыток цинка и разрядная емкость лимитируется положительным электродом, коррозия цинка приводит к ухудшению характеристик. При коррозии образуются те же первичные и вторичные продукты, как и при разряде. Образование при медленном саморазряде крупнокристаллического осадка [Zn(NНз)2 ]С12 в диафрагме увеличивает внутреннее сопротивление элемента и уменьшает емкость Коррозия цинка заметно увеличивается при прерывистом разряде, когда сочетаются два фактора: с одной стороны, во время разряда электролит вблизи анода подкисляется, с другой стороны, из-за перерывов общее время эксплуатации увеличивается. Коррозия цинка резко замедляется при его амальгамации. Если элемент недостаточно тщательно загерметизирован, то цинк может также корродировать за счет взаимодействия с атмосферным кислородом.

Скорость самопроизвольного разложения двуокиси марганца с выделением кислорода и образованием некоторого количества МnООН обычно очень мала. Полное разложение МnО2 до МnООН вовсе термодинамически невозможно. Наоборот, МnООН легко взаимодействует с кислородом с образованием смешанной фазы, содержащей большую долю МnО2 ; это обстоятельство используется в марганцево-воздушно-цинковых элементах.

Вместе с тем возможно взаимодействие МnO2 с загустителями электролита (крахмалом, мукой), в результате которого они частично окисляются, а емкость положительного электрода снижается.

Причиной потери емкости при хранении марганцево-цинковых элементов могут быть также высыхание и отслаивание электролитной пасты, возникновение межэлементных коротких замыканий и другие явления. Высыхание электролита может быть обусловлено не только потерей воды (например, испарением), но и связыванием ее в кристаллогидратах.

в) Течь электролита

В последней фазе разряда марганцево-цинковых элементов или после окончания разряда часто наблюдается течь электролита из элементов; при этом на наружной поверхности образуются солевые налеты. Особенно сильна течь электролита после разряда большими токами или после короткого замыкания элемента.

Причинами течи электролита являются увеличение объема активной массы положительного электрода при разряде, уменьшение пористости и выталкивание электролита из пор активной массы; кроме того, в диафрагме возможны электроосмотические явления, вызывающие течение электролита от катода в сторону цинкового анода. Эти явления сказываются преимущественно при разряде большими токами, когда в диафрагме устанавливается градиент концентрации.

В последние годы было показано, что течь уменьшается при использовании электролита, содержащего только хлорид цинка, но не хлорид аммония. При этом в результате вторичных процессов образуются в основном осадки оксихлоридов цинка, связывающие большое количество воды в виде кристаллогидратов, например ZnС12 - 4ZnО • 5Н2 О.

г) Возможность многократного использования

Марганцево-цинковые элементы допускают некоторое количество зарядно-разрядных циклов при условии, что во время разряда используется не более 25 % емкости (т. е. разряд проводится до конечного напряжения не ниже 1,1 В) и что заряд начинается сразу после разряда. Вторичные процессы образования различных осадков после разряда или во время более глубокого разряда сильно затрудняют заряд. Заряд затрудняется также после длительного хранения элемента до разряда. Необходимо иметь в виду, что при циклировании элементов усиливается течь электролита и резко сокращается срок службы. При заряде возможен разрыв элемента. По всем этим причинам заряд марганцево-цинковых элементов используется редко.

3. Конструкция и технология марганцево-цинковых элементов

а) Конструкция элементов и батарей

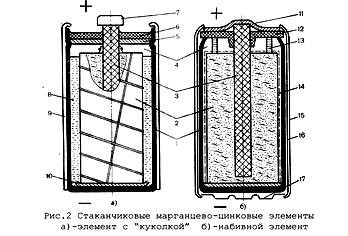

Существуют два принципиальных варианта конструкции марганцево-цинковых элементов: «стаканчиковые» элементы баночного типа и плоские «галетные» элементы с биполярными электродами.

Стаканчиковые элементы малой и средней емкости имеют цилиндрическую форму, т. е. круглое сечение; элементы большой емкости обычно имеют прямоугольное сечение. Стаканчики изготавливают большей частью из цинка; они служат одновременно корпусом элемента и отрицательным электродом. Цинковые стаканчики круглого сечения получают методом глубокой вытяжки (экструзии) из подогретых до 180—200°С заготовок на специальных коленно-рычажных прессах; прямоугольные сосуды делают из цинкового листа с помощью пайки или сварки.

В средней части цинкового стаканчика 1 (рис.2) находится так называемый «агломерат» 2 — брикет из спрессованной активной массы положительного электрода с впрессованным в него угольным стержнем-токоотводом 3. Агломерат имеет круглое или прямоугольное сечение — такое же, как у стаканчика. Он изолирован от дна стаканчика с помощью изолирующей прокладки или чашечки 10. В верхней части элемента имеется свободный объем (газовое пространство 4), образованный картонной шайбой 5 и служащий для скопления газообразных продуктов саморазряда и разряда — водорода, аммиака. Верхняя часть элемента залита герметизирующей композицией 6. На выступающий конец угольного стержня надет металли-че.ский контактный колпачок 7.

В старых вариантах элементов (рис. 2, а) агломерат обернут тонкой тканью — миткалем — и обвязан ниткой; такой агломерат называют «куколка». Зазор 8 между куколкой и цинковым стаканом (1—3мм) заполняют жидким электролитом; после кратковременного нагревания этот жидкий раствор под влиянием загустителя превращается в студнеобразную массу. В настоящее время по этой технологии изготавливают крупные элементы, а иногда также элементы, предназначенные для разряда повышенными токами. Вместо обвязки агломерата часто используют его обклейку тканью или бумагой.

В старых вариантах элементов (рис. 2, а) агломерат обернут тонкой тканью — миткалем — и обвязан ниткой; такой агломерат называют «куколка». Зазор 8 между куколкой и цинковым стаканом (1—3мм) заполняют жидким электролитом; после кратковременного нагревания этот жидкий раствор под влиянием загустителя превращается в студнеобразную массу. В настоящее время по этой технологии изготавливают крупные элементы, а иногда также элементы, предназначенные для разряда повышенными токами. Вместо обвязки агломерата часто используют его обклейку тканью или бумагой.

В цилиндрических элементах новой конструкции (рис.2,б) в цинковый стакан вставлена свернутая в цилиндр бумажная диафрагма 14, покрытая с наружной стороны электролитной пастой. Внутрь цилиндра свободно вставлен необернутый агломерат. После сборки агломерат сверху подпрессовывается и плотно прижимает диафрагму к цинковому стаканчику (так называемая «набивая» технология). В такой конструкции резко уменьшен электролитный зазор (до 0,15—0,2 мм) и увеличено количество двуокиси марганца в элементе заданных габаритов, что приводит к заметному увеличению емкости.

В элементах, не входящих в состав батарей, цинковый корпус вставлен в картонный футляр 9 с этикеткой (рис.2, а). В настоящее время в цилиндрических элементах вместо картонного футляра часто используют дополнительный корпус 15 из тонкой стали (рис.2,б). Для изоляции на цинковый стакан надета пластмассовая трубка 16. Крышка 11 и дополнительное донышко 17 удерживаются путем закатки краев корпуса. Прокладка 12 изолирует корпус от крышки и герметизирует элемент. Для образования газовой камеры служит вставка 13. Основные преимущества таких элементов — хорошая герметичность, улучшенная сохраняемость и отсутствие течи электролита. По этим причинам они получили широкое распространение, несмотря на сложность конструкции и повышенную стоимость.

Типоразмеры цилиндрических марганцево-цинковых элементов стандартизованы. Размеры элементов и принятые в разных странах обозначения приведены в табл.1.

| Обозначения | Номинальные размеры | |||

| МЭК | СССР | США | Диаметр, мм | Высота, мм |

| R08 | --- | O | 10.5 | 3 |

| R06 | 283 | --- | 10.5 | 22 |

| R03 | 286 | AAA | 10.5 | 44.5 |

| R4 | 314 | R | 14.5 | 38 |

| R6 | 316 | AA | 14.5 | 50.5 |

| R8 | 326 | A | 16 | 50.5 |

| R10 | 332 | BR | 21.5 | 37 |

| R12 | 336 | B | 21.5 | 60 |

| R14 | 343 | C | 26.2 | 50 |

| R20 | 373 | D | 34.2 | 61.3 |

| R22 | 374 | E | 34.2 | 75 |

| R25 | 376 | F | 34.2 | 91 |

| R26 | --- | G | 34 | 105 |

| R27 | --- | J | 34 | 150 |

| --- | 425 | --- | 40 | 100 |

| --- | 465 | --- | 51 | 125 |

Таблица 1. Унифицированные размеры цилиндрических сухих элементов.

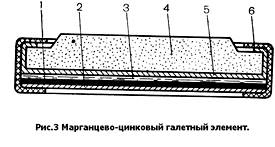

Конструкция галетного элемента показана на рис.3. Отрицательный электрод представляет собой цинковуюпластину 1,на одну из сторон которой нанесен электропроводный слой 2. Этот слой состоит из графита и высокомолекулярных связующих материалов, образующих плотную пленку, непроницаемую для электролита. Электропроводный слой, по сути дела, является перегородкой двух соседних элементов. К цинковому электроду прижата диафрагма с электролитной пастой 3 (аналогичная диафрагме набивных элементов). Наконец, к диафрагме прижат плоский агломерат 4, имеющий выступ, которым он при сборке батареи прижимается к электропроводному слою соседнего элемента. Агломерат обернут тонкой бумагой 5, предотвращающей выкрашивание кусочков активной массы и образование межэлементных замыканий. Все детали галетного элемента стянуты в единое целое с помощью кольца из поливинилхлорида 6, которое обеспечивает внутренний контакт отдельных деталей и предохраняет от выползания электролита.

Галетные элементы используются практически только в составе батарей. Отдельные элементы стягиваются с помощью бандажа в столбы — секции. В галетных батареях объем исполь зован значительно лучше, чем в батареях из цилиндрических стаканчиковых элементов; поэтому и выше удельная энергия. Кроме того, в галетном элементе может быть использовано почти в 3 раза меньше цинка на единицу емкости, так как цинк здесь не является конструктивным элементом и может быть растворен «насквозь». В галетных батареях отпадает необходимость в межэлементных соединениях и в затрате на это латуни и припоя. Поэтому в настоящее время большинство марганцево-цинковых батарей выпускаются в галетной конструкции. Только низковольтные батареи большой емкости или рассчитанные на большие токи разряда (например, стандартная «плоская» батарея для карманных фонарей) изготавливаются из стаканчиковых элементов.

Галетные элементы используются практически только в составе батарей. Отдельные элементы стягиваются с помощью бандажа в столбы — секции. В галетных батареях объем исполь зован значительно лучше, чем в батареях из цилиндрических стаканчиковых элементов; поэтому и выше удельная энергия. Кроме того, в галетном элементе может быть использовано почти в 3 раза меньше цинка на единицу емкости, так как цинк здесь не является конструктивным элементом и может быть растворен «насквозь». В галетных батареях отпадает необходимость в межэлементных соединениях и в затрате на это латуни и припоя. Поэтому в настоящее время большинство марганцево-цинковых батарей выпускаются в галетной конструкции. Только низковольтные батареи большой емкости или рассчитанные на большие токи разряда (например, стандартная «плоская» батарея для карманных фонарей) изготавливаются из стаканчиковых элементов.

6) Модификации и разновидности двуокиси марганца

Двуокись марганца образует большое количество кристаллографических модификаций, обозначаемых буквами греческого алфавита. В природе встречаются α-МnО2 — криптомелан, β-МnО2 — пиролюзит и γ-МnО2 — рамсделит. Некоторые модификации содержат посторонние катионы, например К+ , Ва2+ (α- и γ-МnО2 ) или 4—6% структурной воды (α-, γ-, δ- и т]-МпО2 ). Стехиометрический состав выражается формулой МnОn где п колеблется от 1,9 до 2.

В элементах используются четыре разновидности двуокиси марганца. Природная руда. Наибольшее значение имеют месторождения пиролюзита. Обогащенная пиролюзитная руда содержит 85— 90 % β-МnО2 и является наиболее дешевым, но относительно малоактивным электродным материалом. Она почти не подвержена самопроизвольному разложению и обеспечивает хорошую сохраняемость элементов.

Активированный пиролюзит (ГАП) получают прокаливанием пиролюзита, в ходе которого на поверхности зерен МnО2 частично разлагается с образованием Мn3 О4 . При последующей обработке серной кислотой растворяются низшие окислы марганца и примеси и образуется высокопористая γ-МnО2 . ГАП имеет более положительный (примерно на 0,15—0,2 В) начальный потенциал и более высокий коэффициент использования, чем исходный пиролюзит.

Электролитическую двуокись марганца (ЭДМ) получают анодным осаждением из растворов сульфата марганца на графитовых анодах. Она состоит из γ-МпО2 и отличается высокой степенью чистоты и высокой активностью. Из-за этого, а также из-за возможности использования в качестве исходного сырьябедных марганцевых руд ЭДМ находит все более широкое применение в элементной промышленности.

Искусственную двуокись марганца (ИДМ) получают химическим путем. В зависимости от способа приготовления образуются продукты с разными свойствами. Большое значение имеет сильно гидратированная ИДМ, получаемая термическим разложением перманганатов. Она представляет собой η-МnО2 и имеет довольно стабильный разрядный потенциал.

Удельная проводимость порошков МnО2 , измеренная при давлении 100 МПа, колеблется для разных сортов от 0,1 до 5 См/м. Для повышения удельной электрической проводимости в активную массу добавляют природные чешуйчатые сорта графита («элементный графит») и (или) ацетиленовую сажу. Сажа играет также очень важную роль, повышая влагоемкость активной массы и удерживая запас электролита вблизи всех частиц электрода. Использование других сортов сажи или искусственного графита не дает нужных результатов. Содержание углеродистых добавок колеблется от 8 до 20 %. В элементы, предназначенные для разряда большими токами, вводят до 20 % графита. В элементы, рассчитанные на малые токи и на длительное хранение, вводят минимальное количество добавок.

в) Отрицательный электрод

В марганцево-цинковых элементах используется цинк с чистотой не менее 99,94 %, обладающий относительно высокой коррозионной стойкостью. Допускаются примеси, на которых скорость выделения водорода низка, например кадмия или свинца. Иногда используются специальные присадки свинца, которые улучшают структуру цинка и облегчают вытяжку стаканчиков.

г) Электролит

Основными компонентами электролита являются хлориды аммония (нашатырь) и цинка, а также загустители — мука или крахмал. Оба хлорида участвуют во вторичных реакциях и тем самым во многом определяют характер процесса разряда элементов. Повышение содержания NН4 С1 в электролите увеличивает удельную электрическую проводимость, но одновременно снижается рН раствора, что ускоряет коррозию цинка. Поэтому сохраняемость элементов с повышенным содержанием NН4 С1 ниже. ZnС12 сильно влияет на тиксотропные свойства электролитов, загущенных мукой или крахмалом — в присутствии ZnСl2 электролит загустевает гораздо быстрее. Кроме того, растворы ZnС12 обладают антигнилостными и частично буферными свойствами. В присутствии ZnС12 уменьшается тенденция растворов к «выползанию» и к образованию солевых налетов.

В электролит элементов, предназначенных для работы при низких температурах, часто добавляют хлорид кальция, который снижает температуру замерзания раствора. В некоторых случаях для этой же цели вводится хлорид лития.