Реферат: Оборудование и основы технологии проектирования электросталеплавильных цехов

2,47

0,003-0,0035

АН-291 18

40

25

17

1450

2,64

0,0037-0,004

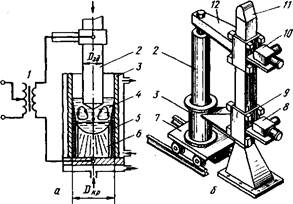

В конструктивном отношении установки ЭШП относительно просты по сравнению с ВДП, так как они работают в основном на воздухе и не требуют герметичности и сложных вакуумных откачных систем. Установка ЭШП включает следующие узлы: кристаллизатор, стойку-колонну, по которой с помощью специального механизма перемещается каретка элект-рододержателя или кристаллизатор, электрододержатель с механизмом зажима электродов, поддон, тележку для установки и отката кристаллизатора, устройство для сифонной заливки шлака в кристаллизатор (рис. 45).

Рис. 3. Схема (а) и общий вид (б) однофазной

одноэлектродной установки ЭШП

1 — электропечной понижающий трансформатор; 2 — расходуемый электрод; 3 — кристаллизатор; 4 — ванна жидкого шлака; 5 — шлаковая корочка (гарнисаж); 6 — слиток; 7 — тележка для выката слитка; 8 — механизм подъема каретки; 9 — каретка; 10 — механизм передвижения несущей конструкции; 11 — стойка; 12 — несущая конструкция

Нижняя часть стойки-колонны используется как канал вентиляционной сиитемы для отсоса выделяющихся из кристаллизатора газов и пыли.

Установки ЭШП нашли широкое применение в металлургии и машиностроении для получения слитков сплошного сечения цилиндрической, квадратной и прямоугольной форм (табл. 15). Наряду с получением слитков сплошного сечения метод ЭШП применяют, как было сказано выше, для выплавки полых слитков. Для этого созданы специализированные установки ЭШП. Схема выплавки полых слитков с расположением электродов в кольцевом зазоре, образуемом наружным и внутренним кристаллизаторами (дорном), является наиболее распространенной. При выплавке относительно коротких полых слитков целесообразно иметь внутренний кристаллизатор, подвижный относительно наружного кристаллизатора и поддона. Если внутренний кристаллизатор остается по ходу плавки неподвижным, то в этом случае поддон со слитком и наружным кристаллизатором должен подниматься вверх (рис. 47, в).

Методом электрошлакового переплава получают также фасонные литые отливки ответственного назначения. Технологические возможности ЭШП велики, и они еще себя полностью не исчерпали.

3. Электронно-лучевые установки

Электронно-лучевые установки (ЭЛУ) начали получать развитие с середины 50-х годов. Они предназначены для глубокого рафинирования стали и сплавов, а также тугоплавких металлов, таких как молибден, ниобий, тантал, цирконий, вольфрам. В электросталеплавильном производстве наибольший эффект получают при выплавке в ЭЛУ конструкционных высокопрочных, штамповых, некоторых инструментальных, подшипниковых, коррозионностойких и жаропрочных сталей.

Электронно-лучевой нагрев основан на преобразовании кинетической энергии разогнанных до больших скоростей (от 50 до 100 км/с) электронов в тепловую при их соударении с поверхностью нагреваемого объекта, которым в плавильных установках является металл. При этом электрическая энергия превращается в тепловую в очень тонком поверхностном слое металла, от которого тепло распространяется вглубь теплопроводностью и конвекцией, если нагреваемый металл находится в жидком состоянии. Источником электронов является нагретый до температуры > 2000 °С катод, который выполняется из вольфрама. Нагрев катода обеспечивает процесс термоэлектронной эмиссии. Катоды могут быть прямого или косвенного нагрева. При прямом нагреве катод в виде проволоки нагревается при непосредственном пропускании через него тока от индивидуального накального трансформатора. При косвенном нагреве катод нагревается излучением от специального нагревателя, получающего питание от накального трансформатора. Катод косвенного нагрева выполняется в виде сферической или эллипсоидальной поверхности, что обеспечивает наиболее эффективное формирование электронного луча. Это обусловливает преимущества катодов косвенного нагрева по сравнению с катодами прямого нагрева.

Ускорение электронов осуществляется под действием электрического поля высокого напряжения постоянного тока (ускоряющее напряжение), которое прикладывается с одной стороны к катоду (минус), а с другой — к аноду (плюс). Поток электронов от катода к аноду определяет собой величину так называемого анодного тока. В плавильных ЭЛУ величина ускоряющего напряжения составляет 5—40 кВ. Соуда- -рение электронов, имеющих большие скорости, с анодом вызывает рентгеновское излучение, аналогичное тому, которое возникает в рентгеновских трубках. Это излучение оказывает вредное биологическое воздействие на обслуживающий ЭЛУ персонал. Поэтому если ускоряющее напряжение превышает 20 кВ, то принимаются меры по защите персонала от рентгеновского излучения. При напряжении до 40 кВ уста-, новки размещают в стальном кожухе с толщиной стенок не менее 15 мм, а гляделки выполняют из свинцового стекла толщиной 40 мм. При более высоком ускоряющем напряжении применяют защиту из свинцовых листов. Формирование потока электронов в виде направленного луча и нагрев металла осуществляются в глубоком вакууме (10~2-10_3 Па). Для того, чтобы сосредоточить весь поток электронов в нужном направлении, применяют фокусирующие и отклоняющие устройства, которые основаны на взаимодействии летящих с большой скоростью электронов с электрическим или магнитным полем. Благодаря этим устройствам удается сконцентрировать поток электронов в относительно узкий пучок (луч) и осуществить его развертку на поверхности нагреваемого металла по различным желаемым траекториям.

Устройство для получения электронов, сообщения им больших скоростей и сбора потока электронов в луч с выведением его в плавильное пространство называется электронной пушкой.

ЭЛУ предназначены для переплава металла в виде заготовок в медный водоохлаждаемый кристаллизатор. В качестве исходной шихты возможно применение также скрапа, гранул, стружки. Слитки формируются в кристаллизаторе с постепенным их вытягиванием. Поверхность слитка имеет низкое качество, что связано с образованием "короны" вследствие испарения в вакууме элементов и их оксидов и осаждения паров и брызг металла на стенках кристаллизатора. Все установки электронно-лучевого нагрева имеют мощные вакуумные системы, которые более сложны, чем на других установках (например, ВДП, ВИП), и которые требуют трехступенчатой системы удаления газов с помощью механических форвакуумных, механических или паромасляных и высоковакуумных паромасляных насосов.

Установки ЭЛУ по сравнению с ВДП обладают значительно большими возможностями по дегазации металла и удалению из него неметаллических включений. Объясняется это тем, что в ЭЛУ ванна жидкого металла в верхней части слитка может выдерживаться в вакууме более длительное время, а перегрев металла легко осуществляется в любых целесообразных пределах. Электронный луч позволяет создавать высокую плотность мощности на поверхности 'металла (Ю2-109 Вт/см2), которая легко и плавно может регулироваться. В ЭЛУ можно управлять процессом кристаллизации слитка за счет изменения скорости плавки, подводимой мощности и развертки луча на поверхности жидкого металла. В ЭЛУ источник энергии вынесен из' пространства, где осуществляется технологический процесс, и его мощность в отличие от ВДП и ЭШП можно регулировать независимо от того, что происходит в рабочей камере". Это обеспечивает значительно большую гибкость в управлении процессом переплава металла, чем при ВДП и ЭШП.

Вместе с тем следует отметить, что широкое применение ЭЛУ в электросталеплавильном производстве сдерживается рядом факторов, к числу которых относятся: низкие производительность и КПД, сложность изготовления и высокая стоимость высоковольтных источников питания постоянного тока, сложность изготовления отдельных узлов, необходимость применения сложного и мощного вакуумного оборудования и использования высококвалифицированного обслуживающего персонала. Так, при одинаковой мощности 150-200 кВт массовая скорость плавки в ВДП составляет 5—10 кг/мин, а в ЭЛУ - 0,4-0,5 кг/мин, т.е. в 10-20 раз меньше, общий КПД электронно-лучевой плавки составляет только ~ 10 %.

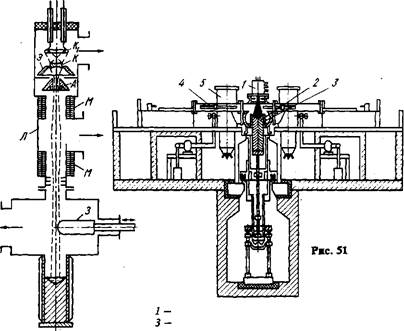

Для плавильных установок электронно-лучевого нагрева наибольшее распространение получили агрегаты с аксиальными пушками, единичная мощность которых доходит до 7500 кВт (рис. 50). ЭЛУ с аксиальными пушками характеризуются наличием сильно сфокусированного конусообразного электронного луча, 'формируемого в пространстве, отделенном от плавильной камеры установки. У мощных аксиальных пушек промышленных плавильных установок имеется массивный катод косвенного нагрева, который разогревается до рабочей температуры посредством бомбардировки его электронами от вспомогательного катода К1, выполненного в виде вольфрамовой спирали, нагреваемой за счет прохождения через нее тока от самостоятельного накального трансформатора. Основной катод К представляет собой вогнутую снизу вольфрамовую линзу диаметром 2,5-4,0 см, что обеспечивает формирование сходящегося электронного луча. Между вспомогательным и основным катодами приложено напряжение постоянного тока 3,5-5,0 кВ (основной катод в данном случае по отношению к вспомогательному катоду, играет роль анода). Основной анод/1 имеет специфическую форму, которая обеспечивает прохождение всего электронного пучка полностью через анодное отверстие. Ускоряющее напряжение 30-40 кВ прикладывается к основному катоду (минус) и основному аноду (плюс). Выйдя из основного анода, пучок электронов попадает в лучепровод Л, соединяющий катодную камеру пушки с плавильной камерой ЭЛУ. Длина электронного луча от основного катода до поверхности жидкого металла в кристаллизаторе на промышленных установках с аксиальными пушками достигает 1-2 м. Назначение лучепровода заключается в защите катодного узла пушки от попадания в него газов из плавильной камеры. С этой целью лучепровод имеет самостоятельную систему откачки. Таким образом, в ЭЛУ с аксиальными пушками имеются три автономные системы откачки: катодного узла, лучепровода, плавильной камеры. Благодаря этому в зоне формирования электронного луча поддерживается стабильное остаточное давление в пределах 5 • 10 2-5 • 10 3 Па, исключаются попадание паров металла и вероятность электрических пробоев, что в конечном счете обеспечивает надежную работу катода, стойкость которого составляет сотни часов. Проходя через лучепровод, электронный пучок расширяется, поэтому для его дополнительного сжатия проводят магнитную фокусировку с помощью магнитных линз М (соленоидов).

В плавильных ЭЛУ с аксиальными пушками, предназначенными для переплава, заготовки могут подаваться вертикально или горизонтально. Равномерное оплавление заготовок в ряде случаев обеспечивается их вращением. Кристаллизаторы применяются медные водоохлаждаемые. Для облегчения вытягивания слитка кристаллизатор в верхней части имеет цилиндрическую форму, а в нижней он расширяется в виде конуса. Механизм вытягивания слитка представляет собой водоохлаждаемый шток с закрепленной на нем затравкой. Шток проходит через вакуумное уплотнение под плавильную камеру, где он соединяется с приводом механизма вытягивания.

В плавильной камере размещаются переплавляемая заготовка, электронные пушки и кристаллизатор. Стенки камеры делаются двойными водоохлаждаемыми. В камеру вварены патрубки для ее соединения с вакуумной системой. Гляделки для визуального наблюдения за процессом переплава снабжены поворотным диском с промежуточными защитными стеклами, которые по мере запыления заменяют. Характеристика ЭЛУ, предназначенных для переплава стали и сплавов, приведена в табл.16. Установка ЕМО-1200, предназначенная для получения стального слитка массой до 18т, показана на рис. 4.

Электроннолучевая печь типа ЕМО-1200 с горизонтальной подачей заготовок

1 - электронная аксиальная пушка; 2 — слиток; кристаллизатор; 4 — подача заготовок; 5 — вакуумные насосы

4. Установки плазменно-дугового переплава в водоохлаждаемый кристаллизатор

Установки указанного типа предназначены для переплава заготовок металла, а также гранул и порошка в условиях нейтральной атмосферы - аргона с помощью низкотемпературной - плазмы. Плавка в инертной атмосфере равноценна раскислению и дегазации жидкого металла в вакууме, если парциальное давление азота, водорода, паров воды и оксида углерода в атмосфере печи достаточно мало. Наличие водоохлаждаемого кристаллизатора, в котором формируется слиток в процессе тгереплава заготовки (гранул, порошка), обеспечивает возможность получения плотной мелкозернистой структуры металла. Сохраняя достоинства установок вакуумно-дугового (ВДП) и электронно-лучевого переплава (ЭЛУ), установки плазменно-дугового переплава (ПДП) в кристаллизатор отличаются простотой конструкции, большей безопасностью в эксплуатации. Плазяатроны этих установок выполняются только с металлическими катодами из вольфрама. Схемы плазменных яечей для переплава в кристаллизатор с вертикальным и радиальным размещением плазматронов показаны на рис. 5.

Рис. 5.Схемы плаз-менно-дуговых печей с вертикальным (а) и радиальным (б) размещением плазма-тронов

1 — источник питания; 2 — рабочая камера; 3 — плазма-трон; 4 — переплавляемая заготовка; 5 — кристаллизатор; 6 — слиток

Особенностью указанных печей является их оборудование системой рециркуляции, плазмообразующего газа производительностью до 50 м3/ч и вакуумной системой для удадения воздуха из плавильной камеры. Установки ИЭС им. Е.О.Патона нашли применение для переплава жаропрочных и прецизионных сплавов, а также подшипниковых, конструкционных и коррозионностойких сталей с вытягиванием слитка по мере его наплавления из кристаллизатора. Ниже приведена техническая характеристика плазменных печей для переплава в кристаллизатор:

|

Установка .... |

К-во Просмотров: 391

Бесплатно скачать Реферат: Оборудование и основы технологии проектирования электросталеплавильных цехов

|