Реферат: Обработка деталей РЭС резаньем

∆tост = tзад – tфакт = у1 +у2 , (11)

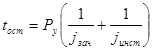

![]() ,

, ![]() , (12)

, (12)

где jзад – жесткость системы заготовка – приспособление – узлы станка, на которых заготовка закрепляется при обработке; jинстр – жесткость системы инструмент-приспособление для закрепления инструмента; Ру – радиальная составляющая силы резания (сила, которая применяется для расчета на жесткость станка).

Отсюда

. (13)

. (13)

При постоянной жесткости технологической системы в различных сечениях обрабатываемой заготовки происходит копирование всех первичных погрешностей заготовки в уменьшенном масштабе. При переменной жесткости системы величина ∆tос не будет оставаться постоянной.

2. Неточность центровки возникает в результате несовпадения от центровых отверстий с осью заготовки. Это приводит к изменению глубины резания за один оборот, что приведет к изменению деформации технологической системы. В результате обработки в сечении детали получится окружность, эксцентрично расположенная относительно оси центровых отверстий, но с эксцентриситетом, меньше первоначального.

3. Неточность станка приводит к поперечным колебаниям оси шпинделя, биению переднего центра, переход к искривлению траектории вершины резца. Поперечные колебания оси шпинделя вызывают овальную форму детали в поперечном сечении. Для прецизионных станков биение переднего центра допускается не более 0,001 мм.

4. Погрешности, связанные с установкой на размер. При установке заготовки на станке возникают погрешности базирования и закрепления.

5. Погрешности обработки, вносимые размерным взносом инструмента. Износ резца вызывает постепенное изменение размера детали. Величина износа резца определяется величиной удельного износа.

![]() , (14)

, (14)

где U – размерный износ резца за некоторый промежуток времени; L – путь резца по обрабатываемой детали

L = π. d. l, (15)

где d – диаметр детали; l – длина обрабатываемой детали.

6. Погрешности, вызываемые температурными деформациями. Под действием выделяемого тепла в процессе резания происходят температурные деформации станка и заготовки. Температурную деформацию станка и заготовки в направлении интересующего размера l подсчитывают по формуле

∆l =α . l . ∆t, (16)

где α – коэффициент термического расширения (КТР); ∆t – перепад температуры.

Если обработка ведется методом пробных проходов и соответствующих пробных измерений, то температурные деформации не влияют на точность выполняемых размеров, так как все время вводятся температурные поправки. Влияние температурного фактора устраняется при введении прямого температурного контроля.

7. Погрешности, связанные с неточностью установки резца на размер. Неточность установки резца на размер влияет на точность обработки, но не вызывает искажения геометрической формы.

Величина неточности установки резца на размер проверяется экспериментально путем многократной установки суппорта на заданную глубину по лимбу и одновременным фиксированием действительного перемещения при помощи измерительного инструмента.

3. Обработка на сверлильных станках

На сверлильных станках обрабатывают отверстия режущими инструментами: сверлами, зенкерами, развертками, вращающимися со скоростью резания V и имеющими поступательное перемещение со скоростью подачи Vs .

Сверление обеспечивает обработку отверстий по 12 квалитету точности и шероховатости поверхности Rа 5 - 20 мкм.

Зенкование применяют или после сверления или для обработки литых отверстий в чертежах заготовок. Точность обработки соответствует Н11, а шероховатость Rа 5 - 10 мкм.

Развертывание применяют для окончательной обработки отверстий по Н5 – Н10 квалитетам точности и шероховатости Rа 0,63 -1,25 мкм.

В рабочей части 6 различают режущую часть 1 и направляющую часть 5 с винтовыми канавками. Сверло имеет две главные режущие кромки 11, образованные пересечением передней 10 и задней 7 поверхностями, поперечную режущую кромку 12 и две вспомогательные режущие кромки 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при сверлении. Передний угол γ измеряют в главной секущей плоскости II – II, перпендикулярной к главной режущей кромке. Задний угол αизмеряют в плоскости I – I, параллельный оси сверла. Назначение этих углов такое же, как и соответствующих углов токарного резца. Угол наклона винтовой канавки ω обеспечивает отвод стружки при сверлении. Угол при вершине сверла 2φ образован двумя главными режущими кромками 11. При сверлении твердых материалов угол 2φ = 115 ÷ 140 о , при сверлении мягких (термопластов) материалов - 2φ = 80 ÷ 90 о .

Для изготовления сверл применяют углеродистые стали У10А, У12АЮ, быстрорежущие стали Р9, Р18 и пластины из твердых сплавов.

Зенкер имеет большее количество главных режущих кромок, чем у сверла и не имеет поперечной режущей кромки.

Отличительной особенностью разверток является наличие большого количества (от 4 и более) прямых зубьев.

Скорость резания определяется из выражения