Реферат: Организация производства на многопредметной прерывно-поточной линии (МППЛ)

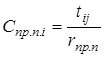

где ![]() – норма штучного времени i-й операции j-го наименования изделия (детали, узла), мин;

– норма штучного времени i-й операции j-го наименования изделия (детали, узла), мин;

![]() – коэффициент выполнения норм времени на i-й операции.

– коэффициент выполнения норм времени на i-й операции.

В этом случае режим запуска различных наименований изделий не регламентируется, а стандарт-план, составленный на один период оборота (То) линии, является одинаковым для всех наименований изделий и составляется как для однопредметной прерывно-поточной линии (ОППЛ).

Второй случай. На МППЛ изготавливаются изделия, имеющие одинаковые (или различные по небольшому количеству операций) состав и последовательность технологических операций, одинаковые (или различные по одной-двум общим операциям) нормы штучного времени, одинаковое или различное технологическое оснащение, не требующее или требующее переналадки. Исходя из классификации, это будет МППЛ с последовательно-партионным чередованием (переменно-поточная).

В этом случае изготовление всех изделий j-го наименования будет вестись с одинаковым средним тактом выпуска и одинаковым или различным числом рабочих мест на каждой i-ой операции, т.е. rпр. п = const; Спр. п = const или Спр. п = var.

При одинаковом среднем такте и одинаковом числе рабочих мест их размер определяется по тем же формулам, что и в первом случае, а при различном числе рабочих мест их величина определяется по формуле

|

.

.

При последовательно-партионном чередовании объектов производства в один период (кратный периоду оборота линии) на поточной линии производится партия одного, j-го наименования предметов, в последующие (тоже кратный) период, после переналадки на линии производится партия другого, (j + 1) - го наименования предметов и т.д.

Таким образом, стандарт-план смены партий предметов, составленный, например, на месяц, представляет как бы последовательную совокупность планов отдельных ОППЛ.

Третий случай. На МППЛ изготавливаются изделия, имеющие одинаковый (или различный по небольшому количеству) состав операций технологического процесса, где сохраняется прямоточность по всем объектам, но детали различных наименований имеют различные нормы штучного времени по всем (или большинству) операциям обработки, технологическое оснащение различное, требуется переналадка оборудования. Следовательно, это МППЛ с последовательно-партионным чередованием изделий (переменно-поточная).

В этом случае изготовление всех изделий j-го наименования будет вестись с частными тактами и одинаковым количеством рабочих мест, т.е. rпр. п = var, Спр. п = const.

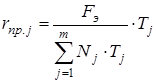

Частный такт по каждому j-му наименованию продукции определяется по формуле

|

,

,

где ![]() – суммарная трудоёмкость обработки j-го наименования детали (узла, изделия) с учётом Кв, мин.

– суммарная трудоёмкость обработки j-го наименования детали (узла, изделия) с учётом Кв, мин.

Количество рабочих мест (станков), необходимых для выполнения каждой i-й операции, определяется по формуле (2), как и в первом случае.

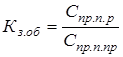

Коэффициент загрузки оборудования во всех случаях определяется по формуле

|

,

,

где Спр. п. р и Спр – соответственно расчётное и принятое количество единиц оборудования (рабочих мест).

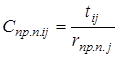

Количество станков по каждой i-й операции каждого j-го наименования изделия может быть определено по формуле

|

.

.

Расчёт второй группы календарно-плановых нормативов. Ко второй группе относятся: размер партии j-го наименования деталей (изделий), nj; периодичность (ритмичность) чередования партий j-го наименования деталей, Rчер. j; длительность производственного цикла обработки партии деталей j-го наименования, tц. j.

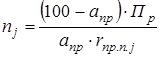

Размер партии j-го наименования деталей определяется по формуле

|

,

,

где aпр – допустимый процент потерь рабочего времени на переналадку линии при смене очередной партии деталей (принимается aпр = 2-10%);

rпр. п. j – частный такт по j-му виду изделия МППЛ, мин/шт.;

Пр – средняя длительность простоя каждого рабочего места при переходе с изготовления партии изделий одного наименования на партию изделий другого наименования, мин.

Величина Пр зависит от формы смены предметов труда и вида запуска очередной партии. Простои рабочих мест здесь складываются из времени переналадки оборудования (tн) и времени ожидания первого экземпляра предмета очередной партии. В практике различают две формы смены объектов производства:

а) все запущенные в данной партии предметы труда выпускаются без образования переходящих заделов. В этом случае Пр состоит из двух слагаемых: времени собственной переналадки оборудования и времени ожидания рабочими местами вновь запущенного экземпляра очередной партии деталей (изделий):

|

б) из партии j-го наименования деталей (изделий) на всех рабочих местах образуются заделы. Производство партии деталей (j + 1) - го наименования начинается одновременно на всех рабочих местах с использованием переходящего задела. В этом случае Пр образуется только из времени переналадки рабочих мест:

|

Выбранный размер партии изделий (nj), кроме того, должен быть кратным или равным размеру транспортной партии и программе запуска (Nз. j) и обеспечивать загрузку линии изделием каждого j-го наименования не менее чем на полсмены или смену (период оборота линии) с целью поддержания достаточного уровня производительности труда.

При определении размера партии деталей j-го наименования (nj) на МППЛ должно соблюдаться условие

|

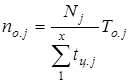

кроме того, желательно, чтобы это отношение было целым числом. noj – количество деталей, выпускаемых поточной линией за период оборота, определяется по формуле

|

.

.

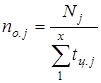

При периоде оборота линии, равном одной смене,

|

,

,

где  – суммарная занятость поточной линии j-м наименованием детали (изделия) по всем xпартиям в валовом периоде, смен;

– суммарная занятость поточной линии j-м наименованием детали (изделия) по всем xпартиям в валовом периоде, смен;