Реферат: Организация производства на многопредметной прерывно-поточной линии (МППЛ)

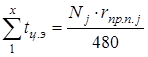

Суммарная занятость поточной линии j-м наименованием предметов труда в плановом периоде определяется по формуле

|

.

.

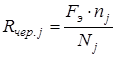

Периодичность чередования партии j-го наименования деталей (изделий) в соответствии с выбранной партией определяется по формуле

|

.

.

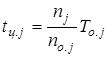

Длительность производственного цикла (занятость МППЛ обработкой партии предметов труда j-го наименования) определяется по формуле

|

???

???  ????.

????.

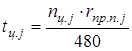

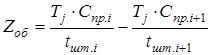

Расчёт величины межоперационных оборотных заделов и незавершённого производства. Расчёт заделов производится по формуле

|

,

,

где ![]() – продолжительность j-го частного периода между смежными операциями при неизменном числе работающих единиц оборудования, мин;

– продолжительность j-го частного периода между смежными операциями при неизменном числе работающих единиц оборудования, мин;

![]() и

и ![]() – число единиц оборудования соответственно на i-й и (i + 1) - й операциях, работающих в течение частного периода Tj;

– число единиц оборудования соответственно на i-й и (i + 1) - й операциях, работающих в течение частного периода Tj;

![]() и

и ![]() – нормы штучного времени соответственно на i-й и (i + 1) - й операциях технологического процесса, мин.

– нормы штучного времени соответственно на i-й и (i + 1) - й операциях технологического процесса, мин.

Средняя величина межоперационных оборотных заделов в целом по линии каждому изделию j-го наименования за период оборота линии определяется по формуле

|

,

,

где ![]() – сумма площадей эпюр заделов между i-й и (i + 1) - й операциями j-го наименования деталей.

– сумма площадей эпюр заделов между i-й и (i + 1) - й операциями j-го наименования деталей.

Построение стандарт-плана МППЛ. Стандарт-план МППЛ строится на период, равный наибольшему периоду чередования, но не более чем на один месяц. Пример построения стандарт-плана приведен на рис.1.

Стандарт-план МППЛ показывает чередование изделий на линии, время занятости линии изготовлением каждого изделия j-го наименования, режим работы линии в периоды, когда она работает со своими частными тактами при изготовлении изделий j-го наименования.

Кроме того, строится m графиков стандарт-планов ОППЛ, так как МППЛ, когда обрабатывает одно j-е изделие, работает как однопредметная, т.е. необходимо построить графики работы линии, графики регламентации труда, рассчитать межоперационные оборотные заделы по каждому j-му наименованию изделий. Если m < 3, то графики строятся по всем j-м наименованиям изделий, а если m > 3, то графики стандарт-планов строятся только для ведущих деталей (изделий), количество которых не должно превышать трёх (рис.2).

Исходными данными для построения стандарт-плана МППЛ являются:

а) месячная (годовая) программа каждого j-го наименования предмета труда Nj, шт.;

б) программа каждого j-го наименования предмета труда за период оборота линии no. j, шт.;

в) период оборота линии To. j, смен;

г) технологический процесс по изготовлению каждого j-го наименования изделия и нормы времени по выполнению каждой i-й операции.

Методика построения стандарт-плана МППЛ с последовательно-партионным чередованием аналогична методике построения стандарт-плана МНПЛ, а методика построения графиков стандарт-планов по каждому j-му изделию аналогична методике построения стандарт-плана для ОППЛ.

Если все рабочие места на МППЛ участвуют в производстве какой-либо детали из обрабатываемой номенклатуры, то стандарт-план показывает занятость рабочих мест. На самом же деле могут возникать простои отдельных станков при занятости поточной линии обработкой данной j-й детали. Длительность этих простоев выявляется при построении графиков, как для ОППЛ для каждого j-го изделия, и используется для производства внепоточных работ.

Расчёта КПН и построения стандарт-плана МППЛ

В качестве примера рассмотрим третий случай при расчёте первой группы КПН и первую форму смены объектов производства при расчёте второй группы КПН.

В механообрабатывающем цехе на МППЛ (переменно-поточной) обрабатывается три наименования деталей “А”, “Б” и “В”. Месячная программа выпуска по каждой детали, технологический процесс и нормы времени приведены в табл.2. Режим работы линии – двухсменный. Продолжительность рабочей смены – 8 ч. Число рабочих дней в месяце – 20. Потери времени на плановые ремонты – 9% от номинального фонда времени, на переналадку единицы оборудования tн = 20 мин. Рассчитать первую и вторую группы КПН и построить стандарт-план работы МППЛ (в табл.2 представлены варианты для выполнения лабораторных работ студентами).

1. Расчет суммарной трудоёмкости по изделиям, обрабатываемым на МППЛ

![]() мин;

мин;

![]() мин;

мин;

![]() мин.

мин.

2. Расчёт частных тактов по каждому j-му наименованию деталей. Расчёт ведётся по формуле (4):

мин/шт.;

мин/шт.;

мин/шт.;

мин/шт.;