Реферат: Поняття про мікроелектроніку

г). напилення затвору та приварювання виводів.

Після завершення всіх зображених на рис. 1 етапів, пластинку розрізають на окремі транзистори, до контактних площинок К, Б, Е приварюють виводи, виготовлений транзистор вміщують в герметичний корпус і одержують готовий виріб.

Таким чином можна виготовляти і МОН-структури. Послідовність операцій виготовлення МОН-транзистора з індукованим каналом зображена на рис.7.2.

Основні переваги групової планарної технології такі:

2.Що таке інтегральна мікросхема?

Подальший шлях створення радіоелектронних пристроїв вбачається в тому, щоб з окремих транзисторів, виготовлених описаним вище способом, зібрати ті чи інші радіоелектронні схеми. Однак, в цьому процесі очевидна логічна непогодженість – нащо розрізати. напівпровідникову пластинку з вирощеними на ній транзисторами на окремі частинки, щоб згодом вручну сполучити їх між собою?

Чи не краще зробити ці з'єднання ще в процесі виготовлення і створювати таким шляхом не окремі транзистори, а готові схеми? Тим більше, що технологічно здійснити це досить легко, оскільки з'єднувальні металеві провідники можна напилювати на поверхню захисної плівки оксиду водночас із створенням контактних площинок. Резистори можна виготовляти за тією ж планарною технологією у вигляді канавок, заповнених відповідним чином легованим напівпровідником. Їх опір буде визначатися довжиною та площею перерізу канавки і ступенем легування. До того ж, будь який транзистор з фіксованою вхідною напругою може бути використаний як резистор, опір котрого визначається цією напругою. Діодами можуть служити транзистори з закороченими електродами. Коли ж до діода прикласти запірну напругу, його можна використати і як невелику ємність (подібно до варикапа). Отже, планарна технологія дає можливість виготовляти майже всі елементи, необхідні для радіоелектронних схем.

Ця досить проста і самоочевидна ідея – сполучати транзистори між собою ще на стадії їх виготовлення – призвела до створення якісно нових виробів – інтегральних мікросхем.

За визначенням інтегральна мікросхема (ІМС) є цілісним завершеним радіоелектронним пристроєм з високою щільністю електрично сполучених і невіддільних один від одного елементів, призначеним для виконання певної функції.

Коментуючи це визначення, вкажемо, що саме слово "інтегральна" (тобто цілісна) підкреслює той факт, що ІМС не є схемою, зібраною з окремих деталей. Окремі елементи, що входять до складу її принципової схеми – транзистори, діоди, резистори, ємності, з'єднувальні провідники – всі вони, як про це йшлося вище, створюються водночас у єдиному технологічному процесі. Відповідно, ці елементи не можуть бути вилучені з інтегральної мікросхеми шляхом її розбирання на окремі деталі. Так, скажімо, фізично неможливо ніяким способом видобути з ІМС транзистор або резистор, які входять до її складу. Що ж до слова "мікросхема", то воно вказує на малі розміри та компактність пристрою.

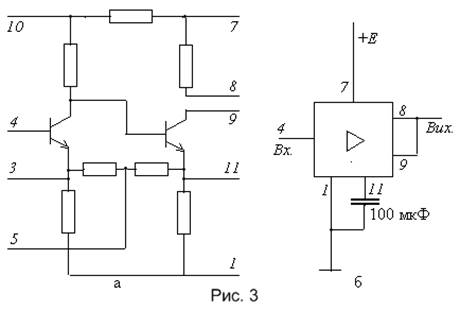

Перші ІМС з'явились у 60-х роках. Вони мали зовсім невисокий ступінь інтеграції – до їх складу входило лише кілька (не більше десяти) транзисторів та резисторів. Прикладом такої простої ІМС може бути двокаскадний підсилювач низької частоти типу К122УНІА, принципова схема якого зображена на рис.3а, а на рис.3б дана схема його включення[3] .

Подальше ускладнення інтегральних мікросхем йшло швидкими темпами. Із удосконаленням технології кількість елементів в ІМС почала стрімко зростати.

Прийнята на даний час класифікація ІМС за ступенем складності показана в табл. 1.

Інтегральні мікросхеми з малим ступенем інтеграції позначаються абревіатурою МІС (малі інтегральні схеми) чи просто ІС; з середнім ступенем інтерграції (середні ІМС) - СІМС або СМС, і нарешті, з великим ступенем інтеграції - ВІС (великі ІМС)[4] . Мікросхеми, до складу яких входить більше 104 елементів, називають надвеликими ІМС (НВІС).

Таблиця 1.

| Ступінь інтеграції | Кількість елементів | Умовне найменування | Розмір елемента | Коли досягнуто |

| Мала | до 10 | ІС | 1 мм | 1965 р. |

| Середня | 10...100 | СМС | 100 мкм | 1965-70 рр. |

| Велика | 102 ...104 | ВІС | 100-1 мкм | 1970-80 рр. |

| Надвелика | більше104 | НВІС | менше 1 мкм | 1980 р. |

Розмір елементів, що входять до складу подібних ІМС менші від 1 мкм і досягли вже 0.2 - 0.3 мкм. Цим, мабуть, вони наблизилися до тієї межі, яка ставиться фізичними процесами у виготовленні і функціонуванні ІМС, а саме:

-при виготовленні ІМС шляхом фотолітографії дифракційні явища не дозволяють одержувати зображення меншого від довжини застосованого світла. Щоправда, цю межу можна віддалити переходячи від ультрафіолетових променів до рентгенівських;

-товщина збідненого шару у p-n переходах, які лежать в основі роботи як біполярних, так і МОН-транзисторів, стає сумірною з розміром самого транзистора, або навіть більшою від нього. Транзистор перестає бути планарною (площинною) системою і за таких умов його нормальне функціонування порушується.

-при слабкому легуванні деяких областей транзистора (бази у біполярних транзисторах, каналу у МОН-транзисторах) відстань між окремими атомами домішку стає там сумірною з товщиною збідненого шару та розмірами транзистора. Матеріал у цих областях вже не можна вважати електрофізично однорідним. Починають давати взнаки флюктуації концентрації домішку, що призводить до непередбаченості у параметрах та функціонуванні транзисторів.

Отже, розміри елементів НВІС порядку 0.1 - 0.2 мкм, які можуть бути досягнуті у найближчі роки, стануть межею на шляху подальшої мікромініатюризації ІМС і для подальшого прогресу у цій галузі доведеться відшукувати якісь принципово нові шляхи відмінні від традиційних.

3.Плівкова технологія

Іншим напрямком розвитку технології мікроелектроніки є плівкова технологія. Тут елементи, що складають радіоелектронну схему, створюються на поверхні діелектричної платівки шляхом нанесенням на неї провідних, напівпровідникових та діелектричних плівок. Плівкова технологія поділяється на товстоплівкову та тонкоплівкову.

За товстоплівковою технологією на поверхню керамічної платівки через відповідні трафарети наноситься паста, яка потім впалюється у кераміку, утворюючи плівки товщиною 15...70 мкм. В залежності від складу пасти таким способом виготовляють або металеві з'єднувальні смужки–провідники, або резистори. Ємності виготовляють, послідовно наносячи шари металу, діелектрика і знову металу. Індуктивності можна зробити у вигляді провідної смужки, якій надана форма плоскої спіралі.

Звичайно, при тих малих розмірах, які потрібні в мікросхемах, такі індуктивності та ємності можуть мати лише вельми малої величини.

За тонкоплівковою технологією потрібний матеріал на поверхню керамічної або скляної пластинки наносять через трафарет (маску) напилюванням у високому вакуумі в формі плівок товщиною менше 1 мкм. З’єднувальні провідники виготовляють з алюмінію, міді, золота; резистивні шари створюються плівками хрому, ніхрому, танталу. Конденсатори виготовляють почерговим напиленням металевих та діелектричних плівок. За цією технологією окремі елементи можуть мати розміри в одиниці мікрометра, що значно менше розмірів елементів, одержуваних за товстоплівковою технологією.

Основний недолік плівкової технології полягає у тому, що в такий спосіб поки що не вдається створювати активні елементи більш-менш задовільної якості. Тому активні елементи для плівкових мікросхем звичайно виготовляють у вигляді навісних безкорпусних транзисторів, діодів чи напівпровідникових мікросхем. Такі мікросхеми з навісними активними елементами називають гібридними інтегральними мікросхемами (ГІС).

Оскільки тонкоплівкова технологія досить зручна для виготовлення пасивних елементів мікросхем, а планарна (напівпровідникова) дозволяє успішно створювати активні елементи, їх іноді об'єднують. Інтегральні мікросхеми, виготовлені в такий спосіб, .називають суміщеними[5] .

Вище вже йшлося про те, що планарна технологія вимагає дорогого спеціального обладнання і висококваліфікованого персоналу. Тому процес проектування та технологічної підготовки до виготовлення напівпровідникових ІМС за планарною технологією стає рентабельним лише при умові випуску дуже великих серій виробів (не менше кількох мільйонів).