Реферат: Проектирование фасонного резца

где B1 = R1 * cos e1 = 52 * cos 30° = 45.03 мм

Подставив известные величины, получаем:

B2 = 45.03 - 14.6 = 30.4

B3 = 45.03 - 16.7 = 28.3

B4 = 45.03 - 16.7 = 28.3

B5 = 45.03 - 8.3 = 36.73

B6 = 45.03 - 16.7 = 28.3

B7 = 45.03 - 16.7 = 28.3

B8 = 45.03 - 15.7 = 29.3

Суммарный угол в i-той точке профиля резца:

ei = arctg hp / Bi ,°

e1 = 30°

e2 = arctg 26/ 30.4 = 40.54

e3 = arctg 26/ 28.3 = 42.57

e4 = arctg 26/ 28.3 = 42.57

e5 = arctg 26/ 36.73 = 35.29

e6 = arctg 26/ 28.3 = 42.57

e7 = arctg 26/ 28.3 = 42.57

e8 = arctg 26/ 29.3 = 41.58

Задний угол в рассматриваемой i-й точке резца:

ai = ei - gi , °

a1 = 15

a2 = 40.54 - 18.047 = 22.493

a3 = 42.57 - 18.59 = 23.98

a4 = 42.57 - 18.59 = 23.98

a5 = 35.29 - 16.6 = 18.69

a6 = 42.57 - 18.59 = 23.98

a7 = 42.57 - 18.59 = 23.98

a8 = 41.58 - 18.317 = 23.26

Радиус резца в i-й точке:

Ri = hp / sin ei ,мм

R1 = 26 / sin 30 = 52

R2 = 26 / sin 40.54 = 40.001

R3 = 26 / sin 42.57 = 38.434

R4 = 26 / sin 42.57 = 38.434

R5 = 26 / sin 35.29 = 45.005

R6 = 26 / sin 42.57 = 38.434

R7 = 26 / sin 42.57 = 38.434

R8 = 26 / sin 41.58 = 39.176

Глубина профиля резца в i-й точке:

ti = R1 - Ri , мм

t1 = 0

t2 =52 - 40.001 = 11.999

t3 =52 - 38.434 = 13.566

t4 =52 - 38.434 = 13.566

t5 =52 - 45.005 = 6.995

t6 =52 - 38.434 = 13.566

t7 =52 - 38.434 = 13.566

t8 =52 - 39.176 = 12.824

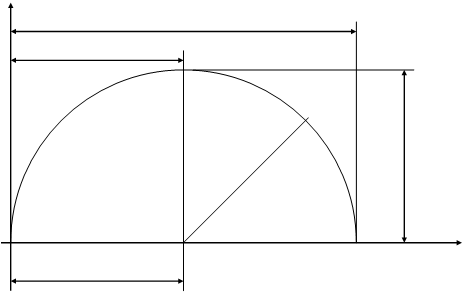

Профилирование круглого резца.

Вычерчиваем профиль резца в масштабе. На профиле отмечаем характерные точки 1 ... 10, на

тех участках, где профиль изделия параллелен его оси, характерными будут узловые точки.

Для каждой точки определяем расстояние до нее от одного из торцов детали li и радиус ri .

Получаем проекции всех угловых точек на оси детали 1`... 10` . Из центра изделия проводим

окружности с радиусами r1 ,r2 ,...

На оси детали находим основную точку, находящуюся на пересечении профиля детали и наи-

большего обрабатываемого радиуса резца.

Через основную точку под углом g1 к оси детали проводим прямую N-N, которая является

следом от передней поверхности резца. Найдем положение характерных точек на передней поверхности резца. Для этого из центра детали проводим радиусы Og1 ` ,Og2 ’... На пересечении

этих радиусов с прямой N-N получаем соответствующие точки 1``,2``...

Для построения профиля резца переносим эти точки на ось Op -Op ` радиусами R1 ,R2 ... из центра Op . Обозначим эти точки 1```,2```...

Для получения профиля круглого резца в радиальном сечении, спроецируем эти точки на гори

зонтальную проекцию детали до пересечения с перпендикулярами ее оси, проходящими через точки 1,2 ...

Профиль обрабатываемых деталей состоит из следующих участков:

два конических, торовидный и цилиндрический.

Из-за несовпадения радиальных сечений изделия и резца, размеры конических и торовидного участков будут отличаться.

Если точность изготовления деталей невысока (11 квалитет и грубее), то конический участок

профиля строят по крайним точкам, тогда угол этого участка находят:

j = arctg t/l

где t - глубина профиля резца на коническом участке

l - расстояние между крайними точками конического участка профиля вдоль оси детали.

j = arctg 1 / 1 =45°

j = arctg 14.5 / 15 = 44°1`30``

Определим радиус профиля фасонного резца:

r = ( t2 1 + x2 0 ) / 2t1 = 72 +72 / 14 = 7 мм

Исследование геометрии резца

Для исследования геометрии фасонного резца необходимо провести анализ изменения величин