Реферат: Проектирование и разработка приспособления для изготовления отверстий в детали

Рис. 2.1. Т-образный паз (а) и рабочий стол (б) радиально-сверлильного станка 2525

Расстояние от верхнего положения шпинделя до плиты 1300 мм, от нижнего положения - 530 мм. Ход шпинделя 300 мм. Наибольший диаметр сверления по стали 35 мм.

Режим резания: подача S = 0.14 мм/об.

2.2 Формулирование служебного назначения приспособления

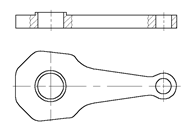

Приспособление предназначено для установки одной заготовки рычага из стали 40, имеющей габаритные размеры 55 х 124 х 12, в горизонтальной плоскости на три цилиндрических штыря и два установочных пальца с точностью по размеру R с допуском 0.2 мм и допусками на угловые размеры 1°, с прижимом заготовки к установочной базе силой не менее 500 Н.

2.3 Разработка принципиальной схемы приспособления

2.3.1 Базирование заготовок в приспособлении

Базирующими элементами приспособлений называются детали и механизмы, обеспечивающие правильное и однообразное расположение заготовок относительно инструмента.

оснастка приспособление отверстие деталь

Исходя из чертежа детали, для обеспечения заданной точности изготовления отверстий необходимо базировать заготовку по плоскости и двум отверстиям.

Так как операция сверления, приспособление для осуществления которой разрабатывается в данном курсовом проекте, является заключительной при изготовлении данной детали, то ее установка на опоры производится обработанной плоскостью, поэтому выбираем в качестве установочного элемента штыри с плоской головкой. Используем три штыря для установки заготовки в приспособлении. Располагаем их на максимально возможном расстоянии друг от друга для обеспечения наиболее устойчивого положения заготовки.

Базирование заготовки будем осуществлять при помощи двух установочных пальцев: пальца установочного цилиндрического (ГОСТ 12209-66) и пальца установочного ромбического (ГОСТ 12325-69).

При такой установке в приспособление заготовка оказывается лишенной пяти степеней свободы: двух поступательных - вдоль осей OX и OY - и трех вращательных. Перемещение заготовки вдоль оси OZ будет исключено при приложении усилия зажима (рис.2.2).

Так как обрабатываемая заготовка обладает достаточно большой жесткостью, то применение дополнительных опор не требуется.

Рис. 2.2. Схема базирования заготовки в приспособлении

2.3.2 Определение схемы зажима объекта

Силовое замыкание для закрепления заготовки в нашем случае должно быть направлено на горизонтальную установочную плоскость.

Для надежного обеспечения определенности базирования объекта рекомендуется силовое замыкание направлять на каждую из силовых опор. Однако для упрощения приспособления желательно прикладывать силы зажима на одну координатную плоскость, построенную на установочной базе. Эту точку приложения силы выбираем равноудаленной от каждого из установочных элементов.

Так как заготовка имеет небольшую массу и силы, возникающие при обработке, приводят к нарушению положения заготовки, то необходимо применить зажимное устройство.

Зажимное устройство предназначено для устранения возможности вибрации или смещения заготовки относительно установочных элементов приспособления под действием собственного веса и сил, возникающих в процессе обработки.

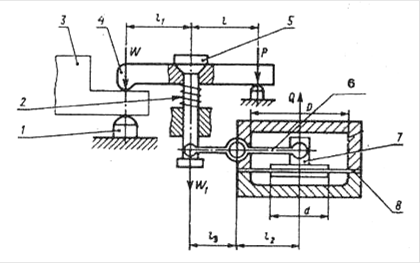

Используем в качестве зажимного устройства комбинированный зажим с пневматическим приводом (рис.2.3). Принцип его действия таков. При подаче сжатого воздуха в нижнюю часть пневмокамеры мембрана 8 прогибается и шток 7, жестко связанный с мембраной, поворачивая рычаг-усилитель 6 на оси, правое его плечо поднимает, а левое - опускает. Рычаг 6 левым плечом опускает стержень 5 с планкой 4 и планка левым плечом зажимает заготовку 3, установленную на опорах 1. При подаче сжатого воздуха в верхнюю часть пневмокамеры мембрана 8 прогибается вниз, и шток 7 поворачивая рычаг-усилитель 6 на оси, перемещает правое его плечо вниз, а левое - вверх. В этом случае рычаг левым плечом поднимает стержень 5, и он прекращает нажим на планку 4 и деталь освобождается. Пружина 2 поднимает прихват 4 и прижимает его к верхней головке стержня 5.

Рис. 2.3. Схема комбинированного зажима с пневматическим приводом

2.4 Основные расчеты приспособления

Основными расчетами приспособления являются расчет сил зажима, определение параметров силового привода и расчеты точности.

2.4.1 Расчет сил зажима

Расчет сил зажима произведем, решив задачу статики на равновесие твердого тела (заготовки) под действием системы внешних сил.

Для этого, во-первых, вычислим силы резания и их моменты, возникающие при сверлении детали, по формулам теории резания металла.

При сверлении на деталь действует осевая сила P вдоль оси сверла и момент резания Мкр , которые рассчитаем по следующим эмпирическим формулам

Мкр = 10·См ·D2 ·SY ·Kр , Н·м

Р = 10·Ср ·D·SY ·Kр , Н,

где D = 8 мм - диаметр сверла,