Реферат: Проектирование маршрута обработки долбяка

Соответственно долбяки предназначенные для нарезания прямозубых колес, также являются прямозубыми, что упрощает конфигурацию самого инструмента и как следствие его обработку.

Область применения и назначение

Долбяки предназначены для нарезания зубьев цилиндрических прямозубых, косозубых и шевронных колес, а также колес внутреннего зацепления. Долбяки незаменимы при нарезании зубьев в упор, например на блочных колесах или колесах с фланцами. Они обеспечивают большую производительность при нарезании колес с узким буртом и большим числом зубьев, при нарезании зубчатых секторов и реек. Следует отметить их высокую технологичность, возможность достижения высокой точности при изготовлении и широкую универсальность в применении.

Выбор стандартного режущего инструмента и его геометрических параметров

В данной работе рассматривается технология изготовления чистового дискового зуборезного долбяка для нарезания прямозубых цилиндрических зубчатых колес, при проектировании которой исходными данными являются модуль (4 мм) и номинальный делительный диаметр (100 мм).

Согласно (3) выбираем:

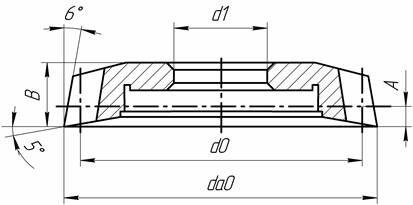

Долбяк чистовой дисковый: ГОСТ 9323-79, Тип 1 (рисунок 3),

Рисунок 3 - Долбяк

имеющий следующие геометрические параметры (таблица 1):

Таблица 1 - геометрические параметры долбяка

| Модуль m | Число зубьевZ 0 | Диаметр окружности | А | B | ||

| делительный d 0 | вершин зубьевd а0 | d1 | ||||

| 4 | 25 | 100 | 111,2 | 44,45 | 5,7 | 20 |

Выбор инструментального материала.

ГОСТом 9323-79 регламентировано: долбяки чистовые изготавливают из инструментальных быстрорежущих сталей Р18, Р6М5, Р12. Инструментальные быстрорежущие стали (ГОСТ 9373-60) приобретают после термообработки высокую твердость, прочность и износостойкость, сохраняя режущие свойства при нагреве во время работы до 600-650![]() . Преимущества быстрорежущей стали проявляются главным образом при обработке прочных (

. Преимущества быстрорежущей стали проявляются главным образом при обработке прочных (![]() =100 кГ/мм2 ) и твердых сталей (HB 200-250) и резании с повышенной скоростью. Также основополагающим фактором при выборе материала является балл карбидной неоднородности. Быстрорежущие стали относятся к ледебуритному классу. Избыточные карбиды быстрорежущих сталей входят в состав эвтектики, образующейся по границам зерен аустенита или δ-феррита. Литая сталь из-за присутствия эвтектики имеет высокую хрупкость и низкую прочность. Существенное улучшение структуры и прочностных свойств достигается после горячей пластической деформации с обжатием выше 90%.

=100 кГ/мм2 ) и твердых сталей (HB 200-250) и резании с повышенной скоростью. Также основополагающим фактором при выборе материала является балл карбидной неоднородности. Быстрорежущие стали относятся к ледебуритному классу. Избыточные карбиды быстрорежущих сталей входят в состав эвтектики, образующейся по границам зерен аустенита или δ-феррита. Литая сталь из-за присутствия эвтектики имеет высокую хрупкость и низкую прочность. Существенное улучшение структуры и прочностных свойств достигается после горячей пластической деформации с обжатием выше 90%.

Для быстрорежущей стали Р6М5 балл карбидной неоднородности до термообработки он равен 6 – 7, после термообработки 1 – 2.

В современном машиностроении применение быстрорежущих сталей Р18, Р12 экономически нецелесообразно.

Исходя из вышеизложенного в качестве инструментального материала назначаем быстрорежущую сталь Р6М5.

Служебное назначение поверхностей инструмента их шероховатости и точности исполнения.

Основные конструкторские базы – поверхности, по которым деталь устанавливается в конструкцию. Вспомогательные конструкторские базы – поверхности ,по которым происходит сопряжение данной детали с другими элементами.

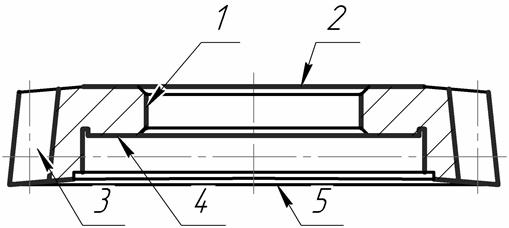

Основными конструкторскими базами долбяка, к которым предъявляются наибольшие требования по точности и чистоте поверхности, являются поверхности 1 и 2. 1 – посадочное отверстие долбяка, 2 – опорная поверхность долбяка. Отверстие 1 выполняется с точностью четвертого квалитета (44,45H![]() ) . Неплоскостность 2 не должна превышать 0,005мм. Шероховатость по Ra – 0,16 мкм.

) . Неплоскостность 2 не должна превышать 0,005мм. Шероховатость по Ra – 0,16 мкм.

Рисунок 4 - Конструкторские базы долбяка

Вспомогательные базы – выточка, плоскость выточки 4 (обеспечивающие возможность сопряжения с черновым долбяком) и собственно зубья 4 (как совокупность поверхностей) участвующие непосредственно в резании. К ним предъявляются следующие требования:

- шероховатость поверхностей образующих зубья Ra = 3,2 мкм

- шероховатость поверхности 4 Ra = 6,3 мкм

- непараллельность плоскости 4 относительно плоскости 2 – 0,01 мкм

- допуск торцевого биения плоскости 5 относительно плоскости 2 – 0,008 мкм.

Расчеты по конструкции и технологии изготовления

Расчет заднего угла в сечении по делительному цилиндру ![]()

Чтобы получить на колесе, нарезанном долбяком, профильный угол ![]() , долбяк надо изготовить с профильным углом

, долбяк надо изготовить с профильным углом ![]() . Если

. Если ![]() ,

, ![]() ,

, ![]() , то

, то ![]() Задний угол на вершине зубьев

Задний угол на вершине зубьев ![]() по ГОСТ 9323-79 принимается равным

по ГОСТ 9323-79 принимается равным ![]() . Он определяет интенсивность изменения величины исходного контура рейки по высоте долбяка, а также величину заднего угла на боковых сторонах. Задний угол в сечении по делительному цилиндру

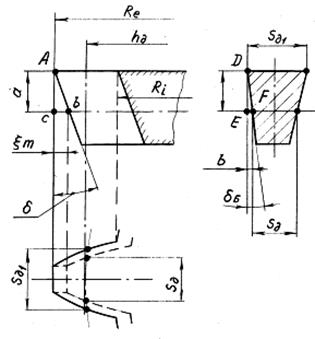

. Он определяет интенсивность изменения величины исходного контура рейки по высоте долбяка, а также величину заднего угла на боковых сторонах. Задний угол в сечении по делительному цилиндру ![]() является расчетным при проектировании долбяков. Если рассечь зуб долбяка по делительному цилиндру (рисунок 7), то линии пересечения этого цилиндра с боковыми поверхностями зубьев будут винтовыми, так как боковые поверхности – винтовые эвольвентные. Угол наклона этих винтовых линий и является задним углом в сечении по делительному цилиндру. Для определения этого угла полученное сечение развернем на плоскость. Тогда винтовые линии станут прямыми, наклонными под углом

является расчетным при проектировании долбяков. Если рассечь зуб долбяка по делительному цилиндру (рисунок 7), то линии пересечения этого цилиндра с боковыми поверхностями зубьев будут винтовыми, так как боковые поверхности – винтовые эвольвентные. Угол наклона этих винтовых линий и является задним углом в сечении по делительному цилиндру. Для определения этого угла полученное сечение развернем на плоскость. Тогда винтовые линии станут прямыми, наклонными под углом ![]() .

.

Рисунок 5 – Боковые задние углы зуба долбяка

Из треугольника ![]() имеем:

имеем:

![]() ,

,

где ![]() - исходное расстояние,

- исходное расстояние,

![]() - толщина зуба в исходном сечении по делительной окружности, равная

- толщина зуба в исходном сечении по делительной окружности, равная ![]() ,

,

![]() - толщина зуба по делительной окружности в сечении по передней поверхности, равная

- толщина зуба по делительной окружности в сечении по передней поверхности, равная ![]() . Из треугольника

. Из треугольника ![]() :

: ![]() ;

;