Реферат: Проектирование маршрута обработки долбяка

Подставив в это выражение значение ![]() ,

, ![]() , то получим

, то получим ![]() .

.

Расчет гитары обеспечивающей суммирование подачи фрезы и подачи заготовки

Одной из наиболее ответственных операций изготовления долбяков является фрезерование зубьев. Качественное выполнение, которой позволяет оставлять минимальный припуск и создает условия для высокопроизводительного, без прижогов шлифования профиля.

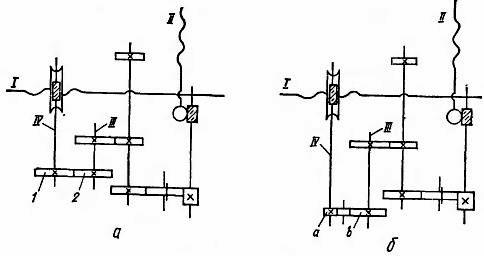

Основным способом нарезания зубьев является фрезерование червячными фрезами. Для получения боковых задних углов по профилю зубьев фреза должна перемещаться под углом ак к оси долбяка. Это достигается суммированием вертикальной подачи фрез и радиальной подачи заготовки, что становится возможным после модернизации зубофрезерного станка. На рисунке 6 показана кинематическая схема цепи, связывающей винт I радиальной подачи и винт II вертикальной подачи, соответственно до и после модернизации станкамодели5К32.

Рисунок 6 – Фрагмент кинематической схемы станка модели 5К32 до и после модернизации

Концы валов III и IVвыводятся наружу, вместо шестерен 1 и 2 они соединяются гитарой. Числа зубьев сменных шестерен а и b определяются по формуле:

В данном случае:

Принимаем: a= 18, b = 92.

Назначение припусков (на габаритные размеры)

В данном случае следует учесть, что если методом получения заготовки является безоблойная штамповка, которая помимо того, что повышает коэффициента использования металла, также дополнительно снижает припуски за счет приближения формы и размеров заготовки к форме и размерам готовой детали и дополнительного снижения балла карбидной неоднородности (вследствие дополнительных операций пластического деформирования).

Согласно данным (2) назначаем припуски:

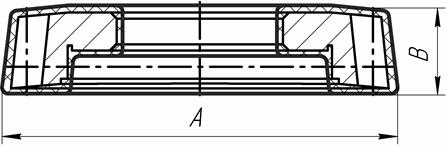

- полный двусторонний припуск на размер A(рисунок 7): Za = 5 мм

- полный односторонний припуск B/2: Zb = 3 мм.

Рисунок 7 – Габаритные размеры заготовки

Аргументированный выбор, конструирования и технологии изготовления заготовки (с учетом балла карбидной неоднородности)

Наиболее распространенными методами получения заготовок в инструментальном производстве являются ковка и штамповка, так как данные операции способствуют получению равномерного распределения карбидов по сечению и их размельчения.

Для обеспечения высокой стойкости рекомендуется, зуборезные инструменты изготовлять из стали с карбидной неоднородности не выше второго-третьего балла. Балл карбидной неоднородности во многом зависит от степени пластической деформации. Для получения заготовок о низким баллом карбидной неоднородности необходимо сочетать многократную осадку с вытяжкой.

Следует отметить, то в условиях современного серийного производства необходимо стремится к повышению коэффициента использования металла, сокращая, долью механической обработки резанием. Поэтому в качестве метода получения заготовки принимаем штамповку , так как она является более экономичным (по сравнению с ковкой) способом получения заготовок. Этот процесс обеспечивает стабильные размеры заготовок и экономию от 15 до 25% быстрорежущей стали.

На рисунке 8 приведены схемы безоблойной штамповки дисковых долбяков с делительным диаметром 100 мм в три перехода: рисунок 8, а – осадки; рисунок8, б – объемной штамповки; рисунок 8, в – прошивки отверстия. Выточки диаметром d в у матриц на осадку служат для центрирования заготовок проката.

Рисунок 8 – схема безоблойной штамповки дисковых

На рисунке 9 представлен эскиз заготовки

Рисунок 9 – эскиз заготовки (штамповка).

Механическая обработка

Порядок обработки. Типовая технология изготовления прямозубых долбяков

Рассмотрим общую технологию изготовления прямозубых долбяков.

При изготовлении дисковых и чашечных долбяков операции выполняют в такой последовательности: заготовку отрезают; куют или штампуют; отжигают; галтуюг; выполняют токарную черновую обработку; выполняют токарную чистовую обработку; фрезеруют зубья; маркируют; подвергают термической обработке; выполняют дробеструйную обработку; шлифуют ленточку на переднем торце; шлифуют задний опорный торец; шлифуют отверстие; шлифуют внутренний торец; шлифуют зубья; шлифуют заднюю поверхность по вершинам зубьев; шлифуют переднюю поверхность зубьев; шлифуют радиусы по вершинам зубьев; маркируют; шлифуют переднюю поверхность зубьев.

Дисковые и чашечные долбяки, как правило, изготовляются из кованых или штампованных заготовок, Этим обеспечивается более равномерное распределение карбидов по объему металла.

Токарная обработка

Порядок и содержание переходов при токарной обработке зависят от серийности производства и имеющегося оборудования. При крупносерийном производстве применяют токарные полуавтоматы; шестишпиндельные модели 1А24ОП-6 для долбяков d 0 = 75... 100 мм и восьмишпиндельные 1К282 для долбяков d 0 = 75...200 мм, а также станки c числовым программный управлением (ЧПУ). В мелкосерийном производстве применяются универсальные токарные станки и станки о ЧПУ.

При токарной черновой обработке долбяков диаметром d 0 = 50…125 мм на универсальных станках переходы выполняют в такой последовательности (рисунок 10, а): подрезают торцы 1 и 5, сверлят отверстие 2,растачивают выточку 4,подрезают торец 3, обтачивают наружный диаметр 6. Наружный диаметр обтачивают пакетом на оправке. Последовательность обработки долбяков d 0 ≥ 150 мм несколько иная и в данной работе рассматривать ее нет смысла.

а |

б |

в |

Рисунок XX – Последовательность токарной обработки долбяков

При токарной обработке на станках с ЧПУ не представляет трудностей обработка за одну установку цилиндрических, конических, торцовых поверхностей, расточка отверстия и прорезка канавок. Поэтому здесь возможна концентрация операций.

Токарную чистовую обработку долбяков на станках с ЧПУ выполняют в такой последовательности (рисунок 10, б): протачивают поверхность 8,растачивают фаску 6, подрезают торец 5, прорезают канавку 4, растачивают выточку 7, выточку 3, отверстие 2 и фаску 1. После этого долбяк устанавливают выточкой на обратные кулачки (рисунок 10, в) обтачивают наружный диаметр 1, подрезают опорный торец 2 и протачивают скос 3.