Реферат: Производственная мощность. Расчеты производственных мощностей. Значения резервных мощностей

Когда в аппарат загружается сырье нескольких видов, выход определяют по основному сырью и в формулу вводят коэффициент, характеризующий отношение веса этого основного сырья к весу общей загрузки.

Мощность оборудования периодического действия можно также определять, исходя из плановой нормы интенсивности (или производительности), выраженной в единицах готовой продукции.

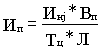

Производительность оборудования в единицах готовой продукции равна:

.

.

Таким образом, мощность может быть выражена формулой

М = (Т – То) * а * Ин * Л.

Показатели мощности аппаратов-агрегатов, выраженные в единицах продукции, выпускаемой цехом, и расположенные в последовательном порядке на диаграмме соответственно прохождению производственного процесса, называют профилем мощности цеха. Составление такого профиля позволяет наглядно выявить "узкие" места, ликвидация которых даст возможность повысить выпуск продукции.

На основе данных профиля рассчитывают мощность цеха. Приведем пример расчета мощности аммиачного цеха в условиях ступенчатого графика работы в течение планового года (табл. 3).

По приведенным данным рассчитываем мощность цеха. Из табл. следует, что из-за ремонтов не все установленные агрегаты будут одновременно работать в течение года, на что указывают графы 9, 10 и 11. Агрегаты будут ремонтироваться по очереди. При установленной продолжительности ремонтов и часовой производительности агрегатов оказывается, что наименьшая производительность будет у агрегатов синтеза – 15 т/час аммиака. Этот агрегат является одним из основных.

На ремонт четырех агрегатов синтеза аммиака будет затрачено 28 дн (7 * 4), и в течение этого срока мощность цеха будет равна 15 т/час. Следующее ограничение возникает из-за ремонта агрегатов очистки; производительность 16 т/час. На ремонт агрегатов очистки будет затрачено 60 дн (10 * 6).Поэтому в последующие 32 дн (60 – 28) производительность всего цеха не может быть выше 16 т/ч, хотя у агрегатов синтеза мощность после ремонта и возрастает до 20 т/час. Далее 36 дн (96 – 60) будут лимитироваться компрессорами, на ремонт которых будет затрачено 96 дн (24 * 4) и минимальная производительность которых равна 16,5 т/час аммиака. После компрессоров наступает очередь ремонта агрегатов разделения воздуха. На этот ремонт будет затрачено 205 дн (41 * 5), поэтому в последующие 109 дн (205 – 96) можно будет производить только 18 т/час аммиака.

В остающиеся 155 дн (360 – 205) мощность цеха лимитируется работой агрегатов очистки, производительность которых в период работы всех агрегатов является наименьшей – 19,2 т/ч.

Следовательно, годовая мощность цеха составит

(15 * 28 + 16 * 32 + 16,6 * 36 + 18 * 109 + 19,2 * 155) * 24 = 155 136 т

Итак, фактическая часовая производительность – 18 т/час при минимальной производительности одного из агрегатов (очистки) 19,2 т/час. Пример показывает необходимость производства и установки такой аппаратуры, для которой сроки межремонтного цикла совпадали бы или, по крайней мере, были близки. Выполнение этого требования позволит значительно увеличить съем продукции и снизить эксплуатационные издержки, возникающие из-за недоиспользования производственной мощности.

Очевидно, что снизятся не только удельные капвложения на единицу продукции, но и увеличится фондоотдача и производительность труда.

Табл. Расчет производственной мощности аммиачного цеха (Пример)

| Произ- | Длитель- | Годов. | Кол. | Производительность отделения | Мощность цеха, | |||||||

| води- | ность | фонд | уст. | максимальная | минимальная | т/год | ||||||

| Агрегаты | тельн. | остан. | рабоч. | агрег. | кол- | число | про- | кол- | число | про- | одн. | отдел. |

| агрег., | на ремонт | врем., | во агрега- | дней ра- | изво- | во агрега- | дней | изво- | агрег. | |||

| т/ч | в течение | дн | тов в ра- | боты в | дит., т/ч | тов в | рабо- | дит., | ||||

| года, дн | боте | течение | работе | ты в | т/ч | |||||||

| года | течение | |||||||||||

| года | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Конверсии | 3,1 | 27 | 333 | 7 | 7 | 171 | 21,7 | 6 | 189 | 18,6 | 24 775 | 173 425 |

| Очистки | 3,2 | 10 | 350 | 6 | 6 | 300 | 19,2 | 5 | 60 | 16 | 26 880 | 161 280 |

| Разделение воздуха | 4,5 | 41 | 319 | 5 | 5 | 155 | 22,5 | 4 | 205 | 18 | 34 452 | 172 260 |

| Синтеза | 5 | 7 | 353 | 4 | 4 | 332 | 20 | 3 | 28 | 15 | 42 360 | 169 440 |

| Компрессоры | 5,5 | 24 | 336 | 4 | 4 | 264 | 22 | 3 | 96 | 16,5 | 44 352 | 177 408 |

Примечание.

гр. 4 = 360 дн – гр. 3;

гр. 8 = гр. 2 * гр. 5;

гр. 10 = 360 дн – гр. 7;

гр. 11 = гр. 2 * гр. 9;

гр. 12 = гр. 2 * гр. 4 * 24;

гр. 13 = гр. 4 * 24 * гр. 8.

Рассмотрим упрощенные примеры расчетов производственной мощности для предприятий других отраслей.

Пример 1.

В цехе машиностроительного завода три группы станков: шлифовальные – 5 ед., строгальные – 11 ед., револьверные – 15 ед. Норма времени на обработку единицы изделия в каждой группе станков соответственно: 0,5 час; 1,1 час; 1,5 час.

Определите производственную мощность цеха, если известно, что режим двухсменный, продолжительность смены – 8 ч; регламентированные простои оборудования составляют 7% от режимного фонда времени, число рабочих дней в году – 255.

Решение

1. ![]()