Реферат: Промышленно пригодные варианты утилизации сухой металлургической окалины и технологии выпуска ка

Наиболее экономически выгодной и экологически безопасной является «холодное» брикетирование. Недостатки ранее принятой технологии изготовления брикетов на штемпельных, револьверных, вальцевых прессах (низкая производительность, сложность оборудования, ограниченность в размерах и т.д.) полностью разрешены на вибропрессовальных линиях по производству строительных изделий.

Проанализировав эксплуатационные качества брикетов с различными связующими и технологичность их применения в производстве, я считаю наиболее экономически выгодным применение портландцемента. К преимуществам портландцемента относятся:

- возможность быстрого (не более 16 часов) достижения требуемой эксплуатационной прочности;

- незначительные энергозатраты для ускорения набора прочности брикетами (обеспечение температуры t ~50° С);

- начало схватывания цемента (адгезионная активность) наступает не ранее 2 часов, что обеспечивает возможность «спокойной» эксплуатации оборудования, исключающей «заклинивание» машин и механизмов при непродолжительной аварийной остановке;

- цемент не настолько химически агрессивен, как, например, жидкое стекло или известь, работа с которыми требует специальных навыков персонала и специального транспортного и накопительного оборудования;

- портландцемент является гидравлическим вяжущим, то есть сохраняет свои свойства как в воздушно-сухих, так и во влажностных условиях, в отличие от воздушных вяжущих (извести, магнезиального вяжущего, жидкого стекла и др.);

- высокая удельная поверхность цемента позволяет обеспечить достаточное сцепление частиц основных компонентов брикета при минимальном расходе связующего;

- под воздействием вибрации цемент подвергается «разжижению», обеспечивая создание плотной структуры брикета в процессе формования без создания внутренних напряжений, в отличие от воздействия высоких давлений;

- процесс гидратации цемента, происходящий в камерах тепловой обработки, экзотермичен; при твердении цемента выделяется теплота в количестве 40-80 кал/г (в зависимости от вида цемента), то есть каждая тонна брикета в процессе набора прочности является дополнительным источником тепла в количестве 4000-8000 ккал;

- рынок поставщиков портландцемента достаточно велик, то есть данное вяжущее относится к недефицитным, что является значимым фактором при организации высокопроизводительных брикетных фабрик.

Недостаткам портландцемента является содержание серы в количестве 0,4-1,2%. Однако следует отметить, что в составе брикета цемент не превышает 10%, то есть каждая тонна брикета привносит в металлургическую шихту 0,04-0,12% S , что сопоставимо с количеством серы в традиционном углеродосодержащем материале. Портландцемент – это комплексный материал, полученный обжигом и совместным помолом глины и известняка и имеющий в своем составе окислы: CaO - 62-67%; SiO2 - 20-23%; Al2 O3 - 4-8%; Fe2 O3 - 1-4%; MgO - 0,5-5%; SO3 - 1-3%; K2 O + Na2 O - 0,5-1%. Поведение портландцемента при высоких (свыше 1000°С) температурах требует дополнительного изучения. Наличие в составе цемента таких окислов, как CaO , MgO дают основание для предположения, что сера останется в шлаковой части, а не перейдет в расплав металла. Кроме того, в зависимости от времени твердения портландцемента (а этот процесс интенсивно идет в течение 28 суток, а далее развивается медленно) образуются различные кристаллогидраты. Поэтому определение возраста использования брикетов при соблюдении оптимального для плавки соотношения «прочность-температура плавления», также требует дополнительного изучения.

Кроме того, следует сказать о существовании такой разновидности цементов, как глиноземистые цементы. Обладая всеми физико-механическими свойствами, присущими портландцементам, глиноземистые цементы имеют существенные отличия по химическому составу. Содержание основных окислов в глиноземистом цементе: CaO - 35-40%; SiO2 - 4-8%; Al2 O3 - 35-44%; FeO - 4-10,5%; MgO - 0,5-5%; SO3 – 0,01-0,32%; K2 O + Na2 O - 0,1-1,2%. Использование в качестве вяжущего глиноземистого цемента позволит ограничить количество серы в брикете. Однако следует иметь ввиду, что глиноземистый цемент является дефицитным материалом и его цена ~ в 5 раз превышает цену портландцемента.

Рассматривая тему вяжущих материалов для производства металлургических брикетов нельзя не упомянуть о шлакощелочном вяжущем. Казалось бы, применение шлаков в качестве связующего для металлургических брикетов наиболее целесообразно. Однако, в составе шлаков также, как и в портландцементе, присутствует сера в приблизительно равном количестве. Но главная причина, ограничивающая применение шлаков в качестве связующего – это высокие энергетические затраты для активизации шлаков. Шлаки активны, если их удельная поверхность более 4500 см2 /г. Для сравнения продолжительность помола шлаков до требуемой тонкости в 2-2,5 раза превосходит продолжительность помола цементного клинкера.

Учитывая все вышеизложенное, можно сделать вывод о преимуществах использования портландцемента в качестве вяжущего при производстве металлургических брикетов, что не исключает использование других видов связующих (извести, жидкого стекла, магнезиального, шлакощелочного вяжущего и пр.) для решения специальных задач.

В настоящее время технология изготовления металлургических брикетов способом вибропрессования отработана на различных линиях отечественного и импортного производства.

3. Классификация металлургических брикетов и их технологическая ценность.

В тесном сотрудничестве с металлургами ряда предприятий, как на территории России, так и за её пределами, удалось определить область применения брикетов в металлургической промышленности и разработать соответствующие составы для конкретных предприятий России, Беларуси, Латвии, Украины, Бразилии, Мексики.

В настоящее время разработан и выпущен целый ряд технических условий, отработаны составы металлургических брикетов, начиная от простых, в основу которых входит практически весь перечень железо-углеродо-содержащих материалов, и, заканчивая эксклюзивными, где в качестве углерода применяются отходы древесного угля из эвкалипта для металлургических предприятий Бразилии.

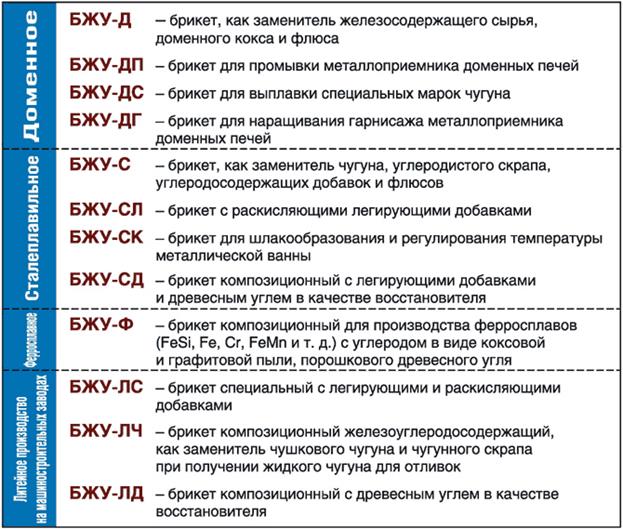

В таблице 1 представлены наиболее характерные образцы брикетов для различных переделов металлургической промышленности.

Таблица 1

По технологическому предназначению металлургические брикеты условно можно разбить на три крупных класса.

К первому классу относятся самовосстанавливающиеся брикеты, то есть компоненты брикета состоят из оксидов железа и углерода, идущего на восстановление и науглераживание восстановленного железа. В условиях восстановительной и окислительной атмосферы это соотношение различно. Вторичным фактором регулирования соотношения углерод/оксиды железа является открытая пористость брикета, которая в одном случае привлекает восстановительный газ в печи для процессов, идущих в теле брикета, в другом, не дает доступа кислорода для дополнительного окисления углерода. Основным принципом работы брикетов данного класса является прямое восстановление оксидов железа углеродом за счет многочисленных и сильно развитых контактов этих составляющих внутри брикетов.

В этом случае большую роль играет фракционный состав компонентов, который должен быть достаточно мелким, то есть для кокса фракция - менее 3 мм, для оксидов - менее 5 мм. Данный тип брикетов в сталеплавильном переделе заменяет чугун или стальной лом и играет роль карбюризатора, в доменном – экономит кокс. Очень важно, чтобы содержание железа в брикете не было меньше композиционной шихты металлургического передела. Например, содержание железа в суммарной шихте доменных печей, работающих на передельном чугуне, составляет, в среднем, 44-45%. Применение железо-углеродо-содержащих брикетов с таким содержанием железа и выше не только экономит кокс, но и повышает производительность агрегата. Применение шламов, колошниковой пыли, пылей с электрофильтров, с этой точки зрения, ограничивается в составе брикетов.

Возможность свободного изменения соотношения окислительных и восстановительных компонентов, а также фракционного состава обусловливает технологическую ценность и целесообразность применения предлагаемых нами металлургических брикетов в качестве составляющей металлошихты при выплавке чугуна и стали в различных металлургических агрегатах.

Расчетное содержание компонентов для конкретного металлургического передела позволяет в значительной степени компенсировать затраты тепловой энергии и металлургического кокса, необходимого для восстановления окисленных железосодержащих материалов.

Наличие в брикете углерода и оксидов железа с развитой межфазной поверхностью и необходимой пористостью обеспечивают восстановление оксидов железа в теле брикета и раннее образование СО по сравнению с традиционными видами шихты.

Окисление углерода представляет собой сложную многостадийную гетерогенную реакцию, заканчивающуюся образованием газовой фазы в виде смеси оксидов СО и СО2 с высокой энергетикой. Отсюда следует, что важнейшим показателем оксидо-железо-углеродо-содержащих брикетов являются скорость окисления углерода и, следовательно, скорость восстановления оксидов железа, что особенно актуально для сталеплавильного передела.

Этот показатель определяется фракционным составом компонентов брикета. За счет развития твердофазных реакций восстановления железа углеродом в теле брикета при нагреве до 1150-1170°С оксиды железа восстанавливаются полностью, причем максимум скорости окисления углерода, равный 0,5% С/мин находится в интервале температур 1000-1050°С, при этом начало твердофазного взаимодействия происходит при температуре 800 0 С. При избытке оксидов в брикете, что важно при сталеплавильном переделе, окисление примесей чугуна происходит за счет кислорода оксидов, при постоянном барботировании ванны жидкого металла выделяющимися СО и СО2 . Для доменного передела соотношение углерода и окислов железа должно быть подобрано так, чтобы обеспечить как можно более полное их восстановление.

Ко второму классу относятся металлургические брикеты, в которые не добавляются углеродистые составляющие, то есть их основой является восстановленное железо, оксиды железа и флюсующее вяжущее. Технологическая задача этих брикетов состоит в создании фракционной шихты с высоким содержанием железа из мелкофракционных и тонкодисперсных материалов, к которым можно отнести отсев чугунной дроби, чугунную стружку, металлоотсевы, дробленую стальную стружку, окалину и т.п. В данном случае экономический эффект достигается за счет улучшения газодинамики процесса, повышения содержания железа в шихте, уменьшения потерь шихты. Данный тип брикетов наиболее приемлем для шахтных печей.

К третьему классу относятся специальные брикеты и совмещенные с первым и вторым классами. Например, брикеты на основе прокатной окалины, имеющие высокое содержание железа общего, закиси железа (до 60%), применяются как промывочный железосодержащий материал металлоприемников доменных печей, брикеты на основе титаносодержащих компонентов (в т.ч. металлоотсев феррованадиевого производства), наоборот, для наращивания гарнисажа.

4.Применение в черной металлургии брикетов из окалины.

Технологический брикет рекомендуется к применению в следующих металлургических переделах.

Доменное производство :

железотопливный брикет, как заменитель железосодержащего сырья( агломераты, окатышей, металлодобавок) и доменного кокса;

железооксидный брикет для промывки горна доменных печей (FeO 40-60%);

железотопливный брикет с марганцем и кремнием для выплавки специальных марок чугуна;

специальный брикет для наращивания гарнисажа металлоприемника доменных печей.

Сталеплавильное производство: