Реферат: Процесс прокатки металла

Введение

1 Сущность процесса прокатки

2 Устройство и классификация прокатных станов

2.1 Классификация станов по типу рабочих клетей

2.2 Классификация станов по назначению

3 Основы технологии прокатного производства

4 Технология производства отдельных видов проката

Заключение

Литература

Введение

Производство металла имеет большое значение для развития народного хозяйства и роста благосостояния людей. От успешного развития металлургии в значительной мере зависит обеспечение металлом машиностроения, машиностроительства, транспорта, сельского хозяйства и других областей народного хозяйства. Технологический процесс получения готового проката является завершающей стадией металлургического производства. Через прокатные цеха проходит почти вся сталь, выплавляемая в сталеплавильных цехах, поэтому наряду с увеличением производства проката существует проблема повышения эффективности прокатного производства и качества готового продукта. Особенностью развития прокатного производства является переход к непрерывным процессам прокатки. Это позволяет существенно увеличить производительность прокатных станов и качество их продукции. Обеспечение непрерывной схемы прокатки требует существенного повышения уровня автоматизации технологических процессов и обеспечения оптимальности управления.

Управление технологическим процессом, проблема выбора оптимальной технологии связаны с выбором критерия оценки качества. Задачу выбора таких критериев можно определить как задачу определения качества технологическогопроцесса.

Актуальность темы реферата состоит в том, что с увеличением производства проката существует проблема повышения эффективности прокатного производства и качества готового продукта. Таким образом, процесс прокатки является.

Целью данной работы является изучение и обобщение теоретической литературы по данной теме.

1 Сущность процесса прокатки

Прокатный стан - это совокупность привода, шестеренной клети, одной или нескольких рабочих клетей. Прокатные станы классифицируют по трем основным признакам: по числу и расположению валков; по числу и расположению рабочих клетей; по их назначению.

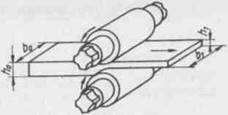

Прокатка металла осуществляется при прохождении его между валками, вращающимися в разных направлениях (рис. 21.1). При прокатке металл обжимается, в результате чего толщина полосы уменьшается, а ее длина и ширина увеличиваются. Разность между исходной h0 . и конечной h1 , толщинами полосы называют абсолютным обжатием:

∆h=h0 -h1

Разность между конечной b1 и исходной b0 ширинами полосы называют абсолютным уширением

∆b = bt — b0 .

Величину деформации полосы при прокатке характеризуют следующие показатели (коэффициенты):

относительное обжатие — отношение абсолютного обжатия к исходной толщине полосы;

ε = ∆h/h0 , или ε = (∆h/h0 )100 %;

коэффициент обжатия — отношение исходной толщины к конечной

ε = h0 / h1

коэффициент вытяжки — отношение длины полосы после прокатки l1 к исходной длине l0 :

μ = l1 / l0

Поскольку объем металла в процессе прокатки не изменяется, то

h0 b0 l0 = h1 b1 l1 , отсюда

μ = l1 / l0 = h0 b0 / h1 bt = F0 / F1

Таким образом, длина полосы при прокатке увеличивается пропорционально уменьшению ее поперечного сечения. Коэффициенты обжатия, вытяжки и уширения характеризуют высотную, продольную и поперечную деформацию металла.

Металл соприкасается с каждым из валков по дуге АВ (рис. 1.), которую называют дугой захвата. Угол а, соответствующий этой дуге, называют углом захвата.

Рис.1. Схема прокатки металла

--> ЧИТАТЬ ПОЛНОСТЬЮ <--