Реферат: Разработка технологии получения отливок «корпус» из сплава МЛ5 в условиях массового производства

Расчет стояков .

В зависимости от массы отливки и ее высоты определяем размер стояка по табл. 11 [5] ![]() =12 мм, тогда площадь стояка

=12 мм, тогда площадь стояка ![]() =113 мм

=113 мм![]() .

.

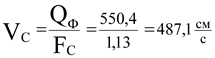

Максимально допустимый расход металла обеспечивается суммарной площадью поперечных сечений стояков:

![]() =>

=>

Такая скорость не должна превышать максимально допустимого значения скорости потока для данного стояка, определяется по табл.15 [3] ![]()

Условие ![]() не выполняется, следовательно, скорость потока не лежит в допустимых пределах, поскольку частично турбулентное движение в стояке не исключено.

не выполняется, следовательно, скорость потока не лежит в допустимых пределах, поскольку частично турбулентное движение в стояке не исключено.

Литниковая чаша .

Для заливки расплава мною была выбрана чаша с порогом, она снабжена двумя вертикальными ребрами, препятствующие циркуляции металла над стояком и затрудняют образование вихревой воронки. Порог ограничивает зону падения струи металла, способствует перемещению шлака вверх, на зеркало расплава и препятствует падению его в стояк сверху рис.30а [3].

Расчет коллектора .

Площадь поперечного сечения коллектора Fк определяют из определенной площади стояка с учетом принятого между ними соотношения

Fк = 2×Fс = 2×1,13 = 2,26 см2 .

Фактическая скорость потока в коллекторе

максимально допустимое значение табл.4 [5] Vk max = 495 см/c. Следовательно, условие Vk ≤ Vk max соблюдается.

Тогда размеры коллектора рис.3 [5]: высота коллектора 15 мм по табл.6 [5]. Основание трапеции 16 мм, верхняя сторона 14мм.

Расчет питателей .

Суммарную площадь поперечных сечений питателей:

![]() = 3×

= 3×![]() = 3×1,13 = 3,39 см2 .

= 3×1,13 = 3,39 см2 .

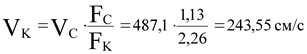

Площадь поперечного сечения одного питателя:

![]() ,

,

где

n - число питателей.

Толщина питателя δп рассчитывается, исходя из условий предотвращения засоса шлака:

мм.

мм.

Ширина питателя 14 мм (основание трапеции), другая сторона 10 мм.

Другие элементы конструкции нижней литниковой системы .

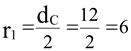

Радиус перехода чаша-стояк и стояк-зумпф:

мм.

мм.

Радиус перехода питатель-коллектор, равен толщине питателя.