Реферат: Режущий инструмент 3

- тип II — цельные общего назначения классов точности А, В и С;

- тип III — сборные классов точности А, В и С.

Фрезы класса АА используют для нарезания колес 7-й степени точности, класса А — 8-й степени, класса B – 9-й степени и класса С – 10-й степени точности.

Особо точные (прецизионные) червячные фрезы отличаются от чистовых тщательностью выполнения, жесткими допусками и увеличенным диаметром (увеличение диаметра приводит к повышению точности профиля фрезы).

Сборные червячные фрезы со вставными гребенчатыми ножами изготавливают для экономии инструментального материала. Корпус этих фрез из конструкционной стали, а гребенчатые ножи – из быстрорежущей стали или твердого сплава. Имеется много конструкций сборных червячных фрез.

Различные зубчатые детали фасонного профиля обрабатываются червячными фрезами на специальных зубофрезерных станках, широко распространенных в промышленности. Зубофрезерование червячными фрезами представляет непрерывный процесс, чем и объясняется его высокая производительность.

1 Проектирование фасонного резца

1.1 Исходные данные на проектирование:

материал заготовки – Сталь 38ХС;

форма фасонного резца – круглая;

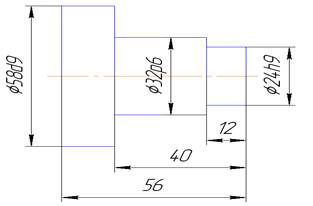

размеры детали приведены на рисунке 1.

Рисунок 1. Эскиз детали

1.2 Определение размеров конструктивных элементов фасонного резца

Основные конструктивные элементы фасонных призматических резцов показаны на рисунке 2:

Рисунок 2. Основные конструктивные элементы

фасонного дискового резца с торцовыми рифлениями

Размеры конструктивных элементов фасонных дисковых резцов с торцовыми рифлениями определяются по таблице [1], в зависимости от наибольшей глубины профиля заготовки tmax , который определяется по формуле:

![]() ,

,

где Dmax , Dmin – соответственно максимальный и минимальный диаметры детали.

![]()

Определенные размеры конструктивных элементов резца сведены в таблицу 1.

Таблица 1– Размеры конструктивных элементов резца

в, миллиметрах

| tmax | D | d (H 8) | d 1 | b max | K | r | d 2 | l 2 |

| 17 | 80 | 22 | 34 | 20 | 5 | 2 | 40 | 4 |

1.3 Определение углов режущей части резца

Фасонный резец должен иметь соответствующие задний α0 и передний γ0 углы, чтобы процесс снятия стружки проходил нормально. Значение переднего угла зависит от обрабатываемого материала, и выбирается по таблице [2].

Для стали 38ХС, имеющую предел прочности σв =930 МПа принимают γ0 =5° .

Задний угол для дисковых резцов принимается равным 10 – 12° [2], принимаем α0 =10°.

При расчете и изготовлении фасонных резцов так же используется угол заострения β0 . Передний, задний углы и угол заострения связанны соотношением [1]:

α0 + γ0 + β0 = 90.

Из этого соотношения находим угол заострения:

β0 = 90° – α0 – γ0

β0 = 90° – 10 – 5 = 75°

1.4 Аналитический расчет профиля фасонного резца.

Для проведения расчета на чертеже детали, прежде всего, указываем базовые точки (рисунок 3), и выражаем все диаметральные размеры через радиусы, а линейные проставим от правого торца детали:

r 1 =12 мм;

r 2 =16 мм;

r 3 =29 мм;