Реферат: Режущий инструмент 3

l 2 =40 мм;

l 3 =56 мм;

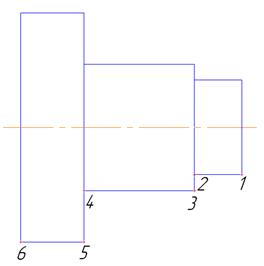

Рисунок 3. Эскиз детали с базовыми точками

Определяем сумму углов в базовой точке

S0 = a0 + g0 ,

где a0 – задний угол;

g0 – передний угол.

S0 = 10˚+ 5˚=15˚

Определяем расстояние от центра детали до плоскости передней поверхности

A 0 = r баз sing0 ,

где r баз – наименьшем диаметре детали.

A 0 = 12sin5˚=1,045 мм

Определяем передний угол в текущей плоскости

,

,

где ri – радиус детали в конкретной точке.

![]()

![]()

![]()

Определяем расстояние от текущей точки до оси

Bi = ri cos (g0 + gi )

B1,2 = 12 cos (5˚ + 5˚) = 11,817 мм

B3,4 = 16 cos (5˚ + 3,747˚) = 15,813 мм

B5,6 = 29 cos (5˚ + 2,065˚) = 28,779 мм

Определяем промежуточную величину

Ki = ±( Bi - r баз )

K1,2 = ±( 11,817 - 12) = - 0,183 мм

K3,4 = ±( 15,813 - 12) = 3,813 мм

K5,6 = ±( 28,779 - 12) = 16,779 мм

Определяем глубину профиля в i -ой точке

![]()

![]()

![]()

Определяем постоянную величину

C 0 = R баз cosS0 ,

где R баз – наибольший радиус резца.

C 0 = 40 cos15˚ = 38,637 мм

Определяем расстояние от резца до передней плоскости

H 0 = R баз sin S0

H 0 = 40 sin 15˚ = 10,352 мм

Определяем вспомогательную величину

Ci = C 0 - ti

C1,2 = 38,637 – (-0,183) = 38,454 мм

C3,4 = 38,637 – 3,827 = 34,81 мм

C5,6 = 38,637 – 16,843 = 21,794 мм

Определяем суммарный угол в текущей точке

Определяем радиус резца в текущей точке

Определяем глубину резца в радиальном сечении

Ti = R баз + Ri

T1,2 = 40 + 39,823 = 79,823 мм

T3,4 = 40 + 36,318 = 76,318 мм

T5,6 = 40 + 24,127 = 64,127 мм

Определяем задний угол в текущей точке

ai = Si - g0

a1,2 = 15,067˚ - 5˚ = 10,067˚

a3,4 = 16,561˚ - 5˚ = 11,561˚

a5,6 = 25,407˚ - 5˚ = 20,407˚

1.5 Графический расчет профилей фасонных резцов

Строим в левом углу чертежа профиль детали. Проектируем точки профиля на ось I - I, перпендикулярную к оси детали; получаем точки 1¢, 2', 3' и т. д. Из точки О 1 проводим окружности соответствующими радиусами r 1 , r 2 , r 3 . Задавшись определенными углами g и a, а также наружным диаметром резца, определяем центр резца О 2 , расположенный на линии II - II, построенный выше центра детали на величину Hu = R 1 sina. Для этого раствором циркуля, равным наружному радиусу R1 фасонного резца, делаем засечку из точки 1, находящейся на пересечении горизонтальной оси I - I с окружностью радиуса r 1 . Точка О 2 пересечения линии II - II с засечкой, сделанной из точки 1, будет искомым центром окружности круглого резца.

Теперь проведем линию аМ передней поверхности фасонного резца. Для этой цели из точки 1 проводим линию под углом g к линии I - I. Соединив точки пересечения 1, 2, 3, линии передней поверхности с соответствующими окружностями радиусов r 1 , r 2 , r 3 с центром О 2 фасонного резца, получим соответствующие радиусы фасонного резца R 1 , R 2 , R 3 .

Чтобы построить профиль фасонного резца в радиальном сечении, необходимо провести радиальную линию NN , отложить вправо на линии, нормальной к NN , размеры l1 и 12 (и т. д.), равные соответствующим осевым размерам детали (если ось круглого резца параллельна оси обрабатываемой детали). Из крайней точки 1' осевых размеров отложим параллельно линии NN размеры Р 2 и Р 3 и равные разности соответствующих радиусов фасонного круглого резца (R 1 - R 2 и R 1 -R 3 ). На пересечении линий, соответствующих размерам Р 2 и Р 3 , и линий, определяющих размеры l1 и 12 , получим точки 2" и 3¢¢. Соединяя точки 1¢, 2¢¢ и 3¢¢ получим профиль фасонного резца в радиальном сечении.

После проведения расчетов и определения размеров профиля фасонного резца проектируют шаблоны и контршаблоны для контроля профиля резцов.

2 Проектирование червячно-модульной фрезы

2.1 Исходные данные на проектирование:

Модуль фрезы m = 3,5 мм;

Угол зацепления α = 20º;